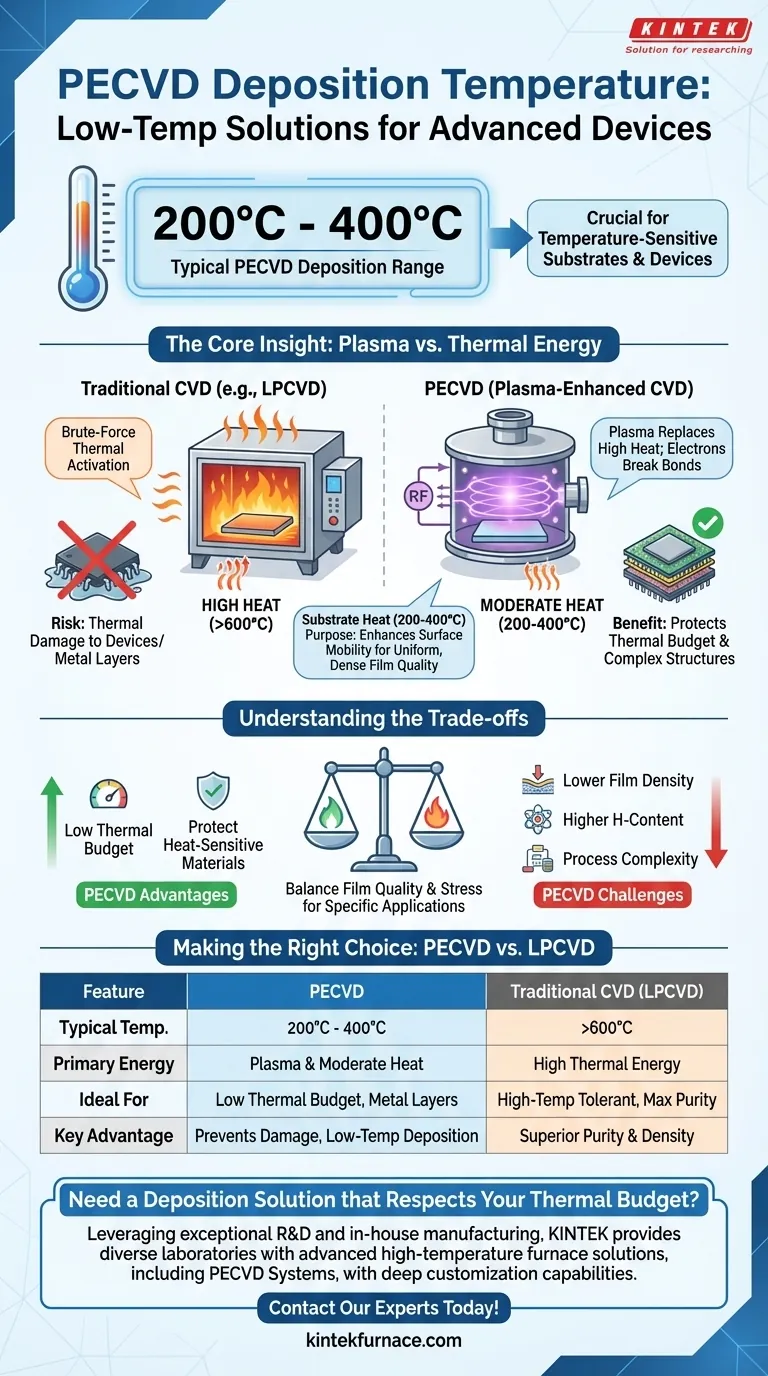

簡単に言うと、プラズマ強化化学気相成長(PECVD)の一般的な成膜温度は200°Cから400°Cの間です。この比較的低い温度が、特に高温に耐えられない基板やデバイスを扱う場合に、低圧CVD(LPCVD)や熱酸化などの他の方法よりも選択される主な理由です。

この数字自体は単純ですが、本当の洞察は、PECVDがなぜ低温で動作できるのかを理解することにあります。それは、必要な化学反応を促進するために、力ずくの熱エネルギーをプラズマエネルギーに置き換えることで、複雑な多層デバイスの製造の可能性を広げます。

成膜における温度が重要な制約である理由

あらゆる化学気相成長(CVD)プロセスにおいて、目標は前駆体ガスを反応性種に分解し、それが基板上に固体薄膜を形成することです。このエネルギーを供給する方法が、各技術を区別するものです。

従来のCVDにおける熱エネルギーの役割

LPCVDのような従来の方法は熱駆動型です。これらは、前駆体ガスの化学結合を切断するために必要な「活性化エネルギー」を供給するために、もっぱら高温(しばしば600°C以上)に依存します。

この高温は効果的ですが、大きな制約となります。

高温プロセスの問題点

多くの先進的な半導体デバイスには、その特性が劣化する前にデバイスがさらされる可能性のある熱の総量である厳格な「熱バジェット」があります。

高温は、金属層(アルミニウムなど、約660°Cで溶融)を溶かしたり、ドーパントの層間での望ましくない拡散を引き起こしたり、熱安定性の低い材料を損傷したりする可能性があります。

PECVDがどのように低温成膜を実現するか

PECVDは、別の形態のエネルギーであるプラズマを導入することで、高温要件を克服します。これが、このプロセスを非常に価値あるものにしている核心的な原理です。

プラズマの力

プラズマは、ガスが通常、高周波(RF)電界によってエネルギーを与えられ、イオン化された状態の物質です。それは、イオン、ラジカル、高エネルギー電子で満たされた非常に反応性の高い環境です。

熱活性化の回避

PECVD反応器では、プラズマ中の高エネルギー電子が前駆体ガス分子と衝突します。これらの衝突は、化学結合を切断し、成膜に必要な反応性種を生成するのに十分なエネルギーを持っています。

このプロセスは、反応を開始するために高熱エネルギーの必要性を効果的に置き換えます。エネルギーはプラズマから供給され、基板を極端な温度に加熱することからではありません。

基板加熱(200-400°C)の目的

プラズマが主要な反応を促進する一方で、基板に適用される中程度の熱は依然として重要な目的を果たします。この温度は、堆積された原子の表面移動度を高め、より高密度で均一な、高品質の膜に落ち着くことを可能にします。また、反応副生成物を除去するのにも役立ちます。

トレードオフの理解

PECVDの低温という利点は重要ですが、特定の用途で考慮しなければならないトレードオフが伴います。

膜の品質と組成

成膜が低温で行われるため、PECVD膜(窒化シリコンや酸化シリコンなど)は、高温のLPCVD膜と比較して、取り込まれる水素の濃度が高くなる傾向があります。これは膜の電気的特性に影響を与える可能性があり、管理する必要があります。

膜の密度と応力

PECVDによって堆積された膜は、高温で成長させた膜よりも密度が低く、内部応力レベルが異なる場合があります。膜の応力管理は、特に多層構造において、ひび割れや剥離を防ぐために不可欠です。

プロセスの複雑さ

PECVDシステムは、単純な熱炉よりも複雑です。プラズマを生成および維持するために、RF電源、整合ネットワーク、およびより洗練された真空システムが必要であり、コストとメンテナンスのオーバーヘッドが増加します。

目標に合った適切な選択をする

成膜方法の選択は、全体的に「最良」であるかではなく、特定の制約と望ましい結果にとってどれが正しいかということです。

- 金属層を持つ完成したデバイスへの成膜が主な焦点である場合: 熱バジェットを超えず、既存の構造への損傷を防ぐために、PECVDがデフォルトの選択肢となります。

- フロントエンドプロセスで可能な限り最高の膜純度と密度を達成することが主な焦点である場合: 基板が高温に耐えられるのであれば、LPCVDのような高温法が優れている可能性があります。

- 複雑なトポグラフィー上にコンフォーマルなコーティングを作成することが主な焦点である場合: LPCVDは一般により優れたコンフォーマリティを提供しますが、PECVDはより指向性があります。ただし、プロセス調整によってその性能を向上させることは可能です。

PECVDが熱をプラズマに置き換えることを理解することで、特定の製造目標を達成するための適切なツールを自信を持って選択できます。

要約表:

| 特徴 | PECVD | 従来のCVD(例:LPCVD) |

|---|---|---|

| 一般的な温度範囲 | 200°C - 400°C | >600°C |

| 主なエネルギー源 | プラズマ | 熱 |

| 理想的な用途 | 熱バジェットの低い基板(例:金属層を持つデバイス) | 高温耐性のある基板 |

| 主な利点 | 熱に敏感な材料への損傷を防ぐ | 優れた膜の純度と密度 |

熱バジェットを考慮した成膜ソリューションが必要ですか?

卓越した研究開発と社内製造を活用し、KINTEKは、PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉を含む多様な製品ラインナップで、高度な高温炉ソリューションを様々な研究室に提供しています。当社の強力な深層カスタマイズ能力は、独自の実験要件を正確に満たすことを可能にします。

お客様の薄膜製造目標に最適なシステムを選択またはカスタマイズするお手伝いをさせてください。

今すぐ専門家にご連絡いただき、お客様のアプリケーションについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械