本質的に、気相成長法とは、気体状態から超薄い固体膜を構築するために使用される高精度な製造プロセスです。これには、揮発性の化合物(ガス)をチャンバーに導入し、反応させ、その後ターゲット表面に堆積させる制御された化学反応が含まれ、原子層ごとに新しい材料を構築していきます。この方法は、ほとんどの最新のエレクトロニクスに見られる高性能コンポーネントを作成するための基本となります。

先端製造における中心的な課題は、材料を成形するだけでなく、特定の設計された特性を持ってそれらを創造することです。気相成長法は、原子レベルから材料を構築し、単純なガスを複雑で高性能な固体層に変換する方法を提供することで、この課題を解決します。

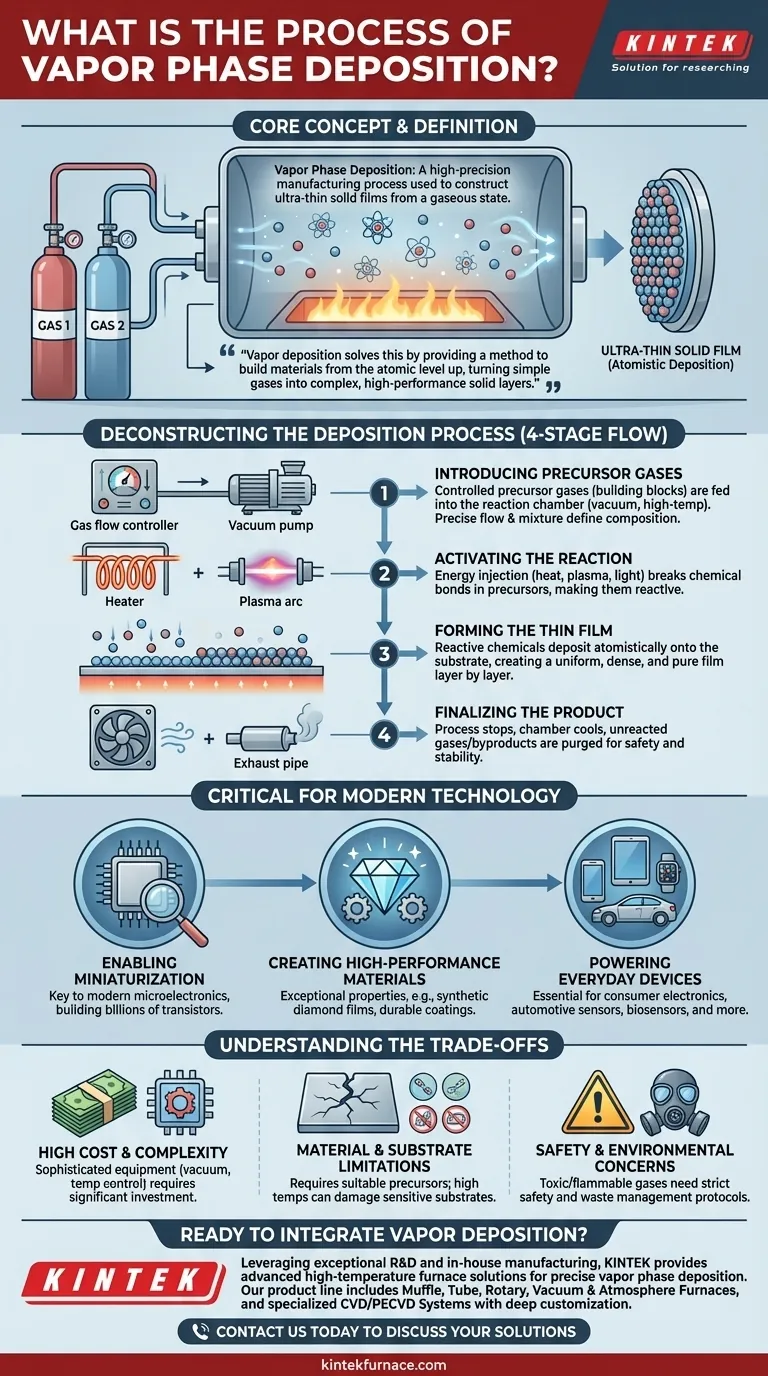

成長プロセスの分解

気相成長法を理解するためには、それを微小スケールで起こる4段階の高度に制御された建設プロジェクトとして捉えるのが最善です。最も一般的な方法は、化学気相成長法(CVD)として知られています。

基本原理:気体から固体へ

プロセス全体は、特定の元素をガス(「前駆体」)として輸送し、化学反応によって固体に変換できるという単純な考えに基づいています。

その反応条件を制御することにより、固体材料がどのように、どこで形成されるかを正確に制御でき、極めて純粋で均一な膜の作成が可能になります。

ステップ1:前駆体ガスの導入

プロセスは、特定のガス状化合物を反応チャンバー(通常は真空下の高温炉)に供給することから始まります。

これらの前駆体ガスは、最終的な膜の構成要素です。それらの流量と混合比率は正確に制御されます。なぜなら、これが作成される材料の化学的性質と組成を決定するからです。

ステップ2:エネルギーによる反応の活性化

前駆体が反応するためには、エネルギーの注入が必要です。最も一般的には、チャンバーと基板を非常に高温に加熱することによって達成されます。 他のバリエーションでは、このエネルギーはプラズマ(イオン化されたガス)、合成ダイヤモンドを作成する場合のように、あるいは集束光によって供給されることもあります。このエネルギーが前駆体ガスの化学結合を破壊し、新しい固体を形成できるようにします。

ステップ3:薄膜の形成

活性化されると、前駆体化学物質は加熱された基板(コーティングされるターゲット材料)の近くで反応します。

この反応の生成物は、基板の表面に原子的に(原子ごとに)堆積する不揮発性の固体です。この遅く制御された成長が、膜が均一で、高密度で、純粋であることを保証します。

ステップ4:製品の仕上げ

膜が所望の厚さに成長した後、プロセスは停止されます。チャンバーは冷却され、未反応の前駆体ガスや副生成物はシステムからパージされます。 この最終ステップは、意図しないさらなる堆積を防ぎ、プロセスで使用されるしばしば揮発性のガスを安全に取り扱うために極めて重要です。

なぜこのプロセスが現代技術にとって重要なのか

気相成長法は学術的な演習ではなく、私たちが毎日使用するデバイスの作成を可能にするハイテク世界の基礎的な柱です。

微細化の実現

完璧で超薄い層を堆積させる能力は、現代のマイクロエレクトロニクスの鍵です。例えば、お使いのスマートフォンのプロセッサには、成長法を通じて作成された材料層から構築された数十億個のトランジスタが含まれています。

高性能材料の創出

このプロセスは、卓越した特性を持つ材料を作成できます。代表的な例は、合成ダイヤモンド膜の成長です。これは信じられないほど硬く、熱伝導性が高いため、耐久性のあるコーティングや先端エレクトロニクスに使用されます。

日々のデバイスへの電力供給

自動車エンジンのセンサーからスマートウォッチのコンポーネントに至るまで、気相成長法は不可欠です。これは、以下のための膜を作成するために使用されます。

- 民生用電子機器(スマートフォン、ウェアラブル)

- 自動車センサーおよびエレクトロニクス

- 医療診断用バイオセンサー

- スマートユーティリティメーターおよびHVACセンサー

トレードオフの理解

気相成長法は強力ですが、固有の課題を伴う複雑でリソース集約的な技術でもあります。

高いコストと複雑性

CVD炉のような成長装置は、洗練された高価な機器です。これらは真空システム、正確なガス処理、高度な温度制御を必要とし、初期投資を大きくします。(Significant)します。

材料と基板の制限

このプロセスは、適切な揮発性前駆体が存在することに依存していますが、すべての材料についてそれらが存在するわけではありません。さらに、関与する高温は敏感な基板を損傷または破壊する可能性があり、コーティングできる材料を制限します。

安全および環境への懸念

使用される前駆体ガスは、しばしば有毒、可燃性、または腐食性があります。これにより、取り扱いと保管のための厳格な安全プロトコル、ならびに有害な廃棄物副生成物を管理するためのシステムが必要になります。

あなたの目標への適用

気相成長法を理解することは、それを原子レベルの構築のためのツールとして認識することです。それをどのように適用するかは、あなたの目的に依存します。

- もしあなたの主な焦点が材料科学であれば: このプロセスは、従来の手段では達成不可能な、設計された特性を持つ新しい高純度膜を作成するための鍵となります。

- もしあなたの主な焦点が電子機器製造であれば: これは、すべての現代の半導体デバイスの基礎を形成する微細な多層構造を構築するための業界標準の方法です。

- もしあなたの主な焦点がプロセスエンジニアリングであれば: 成長における成功は精度のゲームです。それを習得するには、反応チャンバー内の温度、圧力、ガス流のダイナミクスを完全に制御する必要があります。

結局のところ、気相成長法は、ガスの化学を私たちの技術時代の特徴である目に見える高性能固体材料に変換する目に見えないエンジンなのです。

要約表:

| 段階 | 主要なアクション | 結果 |

|---|---|---|

| 1. 前駆体の導入 | 制御されたガスが真空チャンバーに入る。 | 反応のための構成要素が配置される。 |

| 2. 反応の活性化 | エネルギー(熱、プラズマ)が化学結合を破壊する。 | 前駆体ガスが反応性を持つようになる。 |

| 3. 膜の形成 | 反応性ガスが基板上に原子を堆積させる。 | 均一で高純度の薄膜が層ごとに成長する。 |

| 4. 仕上げ | チャンバーが冷却され、副生成物がパージされる。 | 正確な特性を持つ安定した完成した膜が作成される。 |

あなたの研究室に気相成長法を統合する準備はできましたか?

優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に、正確な気相成長法のための高度な高温炉ソリューションを提供します。当社の製品ライン—マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、特殊CVD/PECVDシステムを含む—は、材料科学、電子機器製造、またはプロセスエンジニアリングのいずれであっても、お客様固有の実験要件を正確に満たすための強力なカスタム化機能によって補完されています。

高性能材料とデバイスの次世代を構築するために、当社のソリューションがどのようにお役に立てるかについて、今すぐお問い合わせください。 お問い合わせ

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン