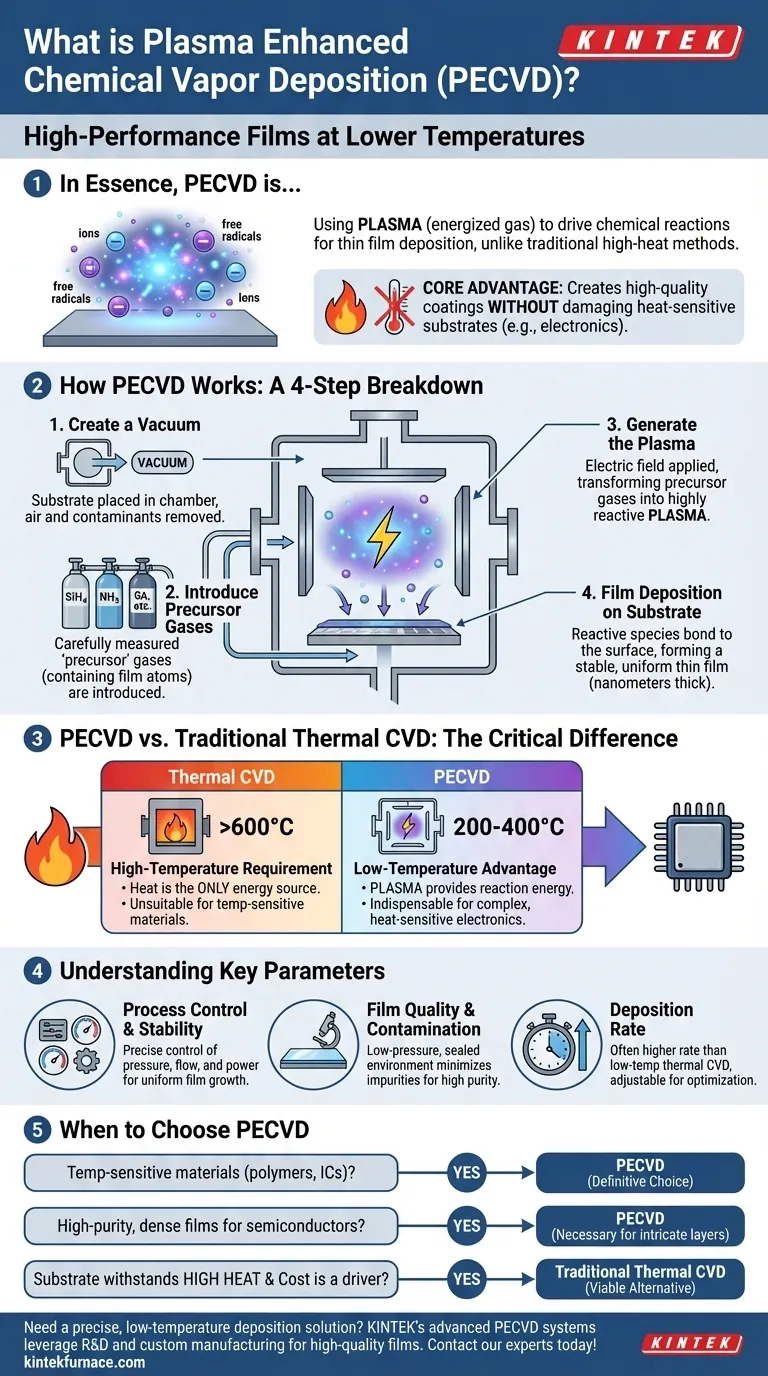

要するに、プラズマCVD(PECVD:Plasma Enhanced Chemical Vapor Deposition)は、基板と呼ばれる表面上に、極めて薄く高性能な膜を堆積させるために使用されるプロセスです。純粋に高い熱に頼る従来の手法とは異なり、PECVDは活性化されたガス、すなわちプラズマを利用して、膜を形成するために必要な化学反応を促進します。これにより、プロセス全体を大幅に低い温度で実行できます。

PECVDの核となる利点は、下地の材料を損傷する高温にさらすことなく、高品質なコーティングを作成できることです。これは、最新の電子機器やその他の熱に敏感なコンポーネントの製造において不可欠な技術となっています。

PECVDの動作原理:段階的な内訳

PECVDプロセスは、制御された真空チャンバー内で行われます。特定のパラメータは用途によって異なりますが、基本的な手順は一貫しています。

ステップ1:真空環境の作成

まず、基板が反応チャンバー内に配置され、真空が作成されます。これにより、空気やその他の潜在的な汚染物質が除去され、最終的な膜の純度が保証されます。

ステップ2:前駆体ガスの導入

真空が確立されたら、慎重に測定された量の一種または複数の「前駆体」ガスがチャンバーに導入されます。これらのガスには、最終的に固体膜を形成する原子(シリコン、窒素、炭素など)が含まれています。

ステップ3:プラズマの生成

これがPECVDを定義する重要なステップです。チャンバー内に電場が印加され、前駆体ガスが活性化され、プラズマに変換されます。このプラズマは、イオンとフリーラジカルを含む、非常に反応性の高い物質の状態です。

このエネルギー(極端な熱ではない)が、前駆体ガス分子を堆積に必要な反応性成分に分解します。

ステップ4:基板上への膜の堆積

プラズマ内で生成された反応性の化学種は、基板に向かって拡散します。表面に到達すると、それらは基板および互いに結合し、しばしばナノメートル厚さの安定した均一な薄膜を形成します。

PECVD対従来の熱CVD:決定的な違い

PECVDの価値を完全に理解するためには、その前身である従来のCVD(Chemical Vapor Deposition)と比較することが不可欠です。

熱CVDの高温要件

従来の熱CVDでは、化学反応を開始するために熱のみが使用されます。前駆体ガスが表面を通過する際にそれらを分解するのに十分なエネルギーを与えるために、基板を非常に高い温度(多くの場合600°C以上)に加熱する必要があります。

この高温要件により、熱CVDは、多くのポリマーや完成した電子回路など、融点が低い、または温度に敏感な材料への膜の堆積には適していません。

PECVDの低温の利点

PECVDはこの制限を回避します。プラズマを使用して前駆体ガスを分解することにより、基板自体を過度に加熱する必要がありません。プラズマが反応に必要なエネルギーを提供するため、はるかに低い温度(通常200〜400°C)で堆積を実行できます。

この低温能力は、最新のマイクロチップの複雑な多層構造を構築する上で、PECVDが半導体産業で不可欠である主な理由です。

トレードオフと主要パラメータの理解

PECVDは強力ですが、望ましい結果を得るためには正確な制御が必要な洗練されたプロセスです。

プロセス制御と安定性

均一な膜成長のためには、安定したプラズマの維持が不可欠です。これには、チャンバー圧力、ガス流量、およびプラズマを生成するために供給される電力の正確な制御が必要です。最新のシステムは、これらの変数を管理するために高度に自動化されています。

膜の品質と汚染

プロセスが密閉された低圧環境で発生するため、大気汚染のリスクは非常に低いです。多くの場合、金属チャンバーを使用した高品質のリアクター設計により、不純物の混入がさらに最小限に抑えられ、より高純度の膜が得られます。

堆積速度

プラズマを使用することで、低温の熱CVDプロセスと比較して、堆積速度が高くなることがよくあります。品質を犠牲にすることなく膜の成長速度を最適化するために、作動圧力を調整できます。

PECVDを選択する場合

適切な堆積方法の選択は、基板の要件と最終膜の望ましい特性に完全に依存します。

- 温度に敏感な材料への膜の堆積が主な焦点である場合: PECVDは決定的な選択肢です。その低温プロセスは、プラスチック、ポリマー、または複雑な集積回路の損傷を防ぎます。

- 半導体向けの高純度で高密度の膜を作成することが主な焦点である場合: PECVDは、最新の電子デバイスの複雑な層を構築するために必要な制御と低温環境を提供します。

- 基板が耐熱性を持ち、コストが主な推進要因である場合: 従来の熱CVDは、装置が完全なPECVDシステムよりも単純である可能性があるため、実行可能な代替手段となる可能性があります。

結局のところ、熱エネルギーとプラズマエネルギーの間のトレードオフを理解することが、アプリケーションに最適な堆積戦略を選択するための鍵となります。

要約表:

| 特徴 | PECVD | 従来の熱CVD |

|---|---|---|

| プロセス温度 | 低い(200〜400°C) | 高い(多くの場合 >600°C) |

| 主要なエネルギー源 | プラズマ(電場) | 熱(熱) |

| 最適 | 温度に敏感な基板(例:ポリマー、IC) | 高温耐性基板 |

| 主な利点 | 敏感な材料の熱損傷を防ぐ | (高温用途の場合)システム設計がより単純 |

敏感な材料向けに正確な低温堆積ソリューションが必要ですか?

KINTEKの先進的なPECVDシステムは、当社の卓越したR&Dと社内製造を活用し、お客様の研究室が必要とする高品質で均一な薄膜を提供します。当社の深いカスタマイズ機能により、システムを独自の実験パラメータに合わせて調整できます。

当社のPECVD技術がお客様の研究開発をどのように強化できるかについて、ぜひご相談ください。 専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械