本質的に、プラズマ強化化学気相成長法(PECVD)は、気体状態から基板上に薄く固体膜を堆積させるために使用されるプロセスです。純粋な熱的方法とは異なり、PECVDはプラズマからのエネルギーを利用して必要な化学反応を促進します。これにより、大幅に低い温度で高品質な膜を成長させることが可能になります。

PECVDの中心原理は、単に高温に頼るのではなく、プラズマを使用して化学反応のエネルギーを供給することです。この根本的な違いにより、従来の堆積プロセスでは損傷を受ける温度に敏感な材料をコーティングすることが可能になります。

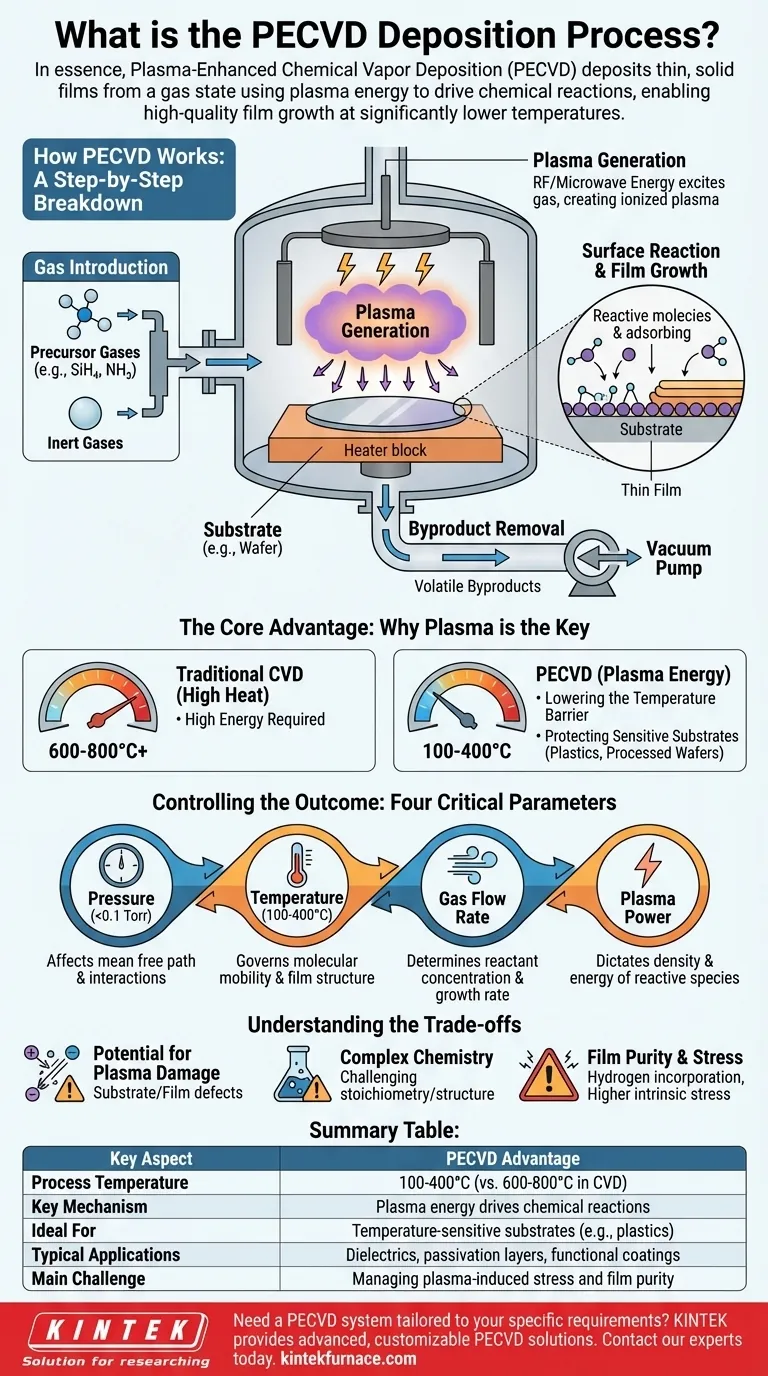

PECVDの動作原理:段階的な内訳

PECVDプロセスは真空チャンバー内で行われ、主に4つの段階に分けることができます。

ステップ1:ガスの導入

プロセスは、前駆体ガス(原料ガス)を注意深く制御された流れで真空チャンバーに導入することから始まります。シラン(SiH₄)やアンモニア(NH₃)などのこれらのガスには、目的の膜を形成するために必要な元素が含まれています。プロセスの管理を助けるために、不活性ガスが混合されることがよくあります。

ステップ2:プラズマの生成

通常、高周波(RF)またはマイクロ波エネルギーを使用して、チャンバー内の2つの電極間に強力な電場が印加されます。このエネルギーがガス混合物を励起し、原子から電子を剥ぎ取り、プラズマ(イオン、電子、および非常に反応性の高い中性種の混合物を含むイオン化ガス)を生成します。これはしばしば特徴的なグロー放電として目に見えます。

ステップ3:表面反応と膜の成長

プラズマ内で生成された反応性化学種は基板に向かって拡散します。基板は制御された中程度の温度に加熱されています。これらの活性化された分子は基板表面に吸着し、化学反応を起こし、表面に結合して、薄膜層を一層ずつ構築していきます。

ステップ4:副生成物の除去

表面での化学反応により、揮発性の副生成物が生じます。これらの廃棄ガスは真空システムによってチャンバーから継続的に除去され、クリーンな堆積プロセスと高純度の膜が保証されます。

核心的な利点:なぜプラズマが鍵なのか

プラズマの使用こそがPECVDを特徴づけ、その主な利点をもたらします。前駆体ガス分子を分解するために必要なエネルギーは、熱エネルギーだけでなく、プラズマによって供給されます。

温度障壁の引き下げ

従来の化学気相成長法(CVD)では、反応が起こるのに十分なエネルギーを提供するために、600〜800°C以上の温度が必要になることがよくあります。PECVDでは、プラズマがこの活性化エネルギーを提供するため、堆積をはるかに低い温度、多くの場合100〜400°Cの範囲で発生させることができます。

敏感な基板の保護

この低い動作温度は極めて重要です。これにより、プラスチック、ポリマー、およびすでに以前の処理ステップを経た半導体ウェーハなど、高温に耐えられない材料への膜の堆積が可能になります。

結果の制御:4つの重要なパラメータ

堆積膜の最終的な特性(厚さ、密度、応力など)は、4つの主要なプロセス変数を注意深く制御することによって決定されます。

圧力

チャンバー内の圧力(通常は<0.1 Torr)は、ガス分子の「平均自由行程」に影響を与え、基板に到達する前に分子がどのように相互作用するかに影響します。

温度

CVDよりも低いとはいえ、基板温度は依然として重要な役割を果たします。これは表面上の分子の移動度を制御し、膜の最終的な構造と密度に影響を与えます。

ガス流量

前駆体ガスの供給速度は、堆積に利用可能な反応物の濃度を決定し、膜の成長速度と化学組成に直接影響を与えます。

プラズマ電力

プラズマを生成するために印加される電力の量は、反応性種の密度とエネルギーを決定します。これは、膜の成長速度と物理的特性を調整するための強力な手段です。

トレードオフの理解

PECVDは強力ですが、複雑さがないわけではありません。プラズマの導入は、注意深い管理を必要とする変数をもたらします。

プラズマ損傷の可能性

プラズマ内の高エネルギーイオンは基板表面を衝突する可能性があります。これは時には有益(膜密度を向上させる)である可能性がありますが、制御されていない衝突は基板または成長中の膜に欠陥や損傷を引き起こす可能性があります。

複雑な化学

プラズマ環境は多種多様な反応性種を生成するため、その根底にある化学は純粋な熱プロセスよりも複雑になります。これにより、特定の膜の化学量論や結晶構造を達成することがより困難になる場合があります。

膜の純度と応力

プラズマ反応からの副生成物、特に水素が膜に取り込まれ、その特性に影響を与える可能性があります。さらに、低い堆積温度は、高温法と比較して膜内に高い内部応力を生じさせる可能性があります。

目標に合った適切な選択をする

堆積方法の選択は、材料の制約と目的の膜特性に完全に依存します。

- 熱に敏感な材料への堆積が主な焦点である場合: PECVDはその低温特性により、理想的であり、しばしば唯一の選択肢となります。

- 最高の膜純度と結晶性が主な焦点である場合: 基板が耐えられるのであれば、低圧CVD(LPCVD)のような高温プロセスがより適切かどうかを評価する必要があるかもしれません。

- 高速で多用途、かつ費用対効果の高いコーティングが主な焦点である場合: PECVDは優れた堆積速度を提供し、産業製造における誘電体やパッシベーション層などの機能性膜の作成に広く使用されています。

プラズマを利用して熱障壁を克服することにより、PECVDは現代の材料工学にとって多用途で不可欠なツールを提供します。

要約表:

| 主要な側面 | PECVDの利点 |

|---|---|

| プロセス温度 | 100-400°C(CVDの600-800°Cと比較) |

| 主要なメカニズム | プラズマエネルギーが化学反応を促進 |

| 理想的な用途 | 温度に敏感な基板(例:プラスチック、処理済みウェーハ) |

| 一般的な応用例 | 誘電体、パッシベーション層、機能性コーティング |

| 主な課題 | プラズマ誘起応力と膜純度の管理 |

特定の研究または生産要件に合わせて調整されたPECVDシステムが必要ですか? KINTEKは、卓越したR&Dと社内製造を活用し、多様な研究室向けに高度なPECVDソリューションを提供します。当社の深いカスタマイズ機能により、敏感な基板を扱う場合でも、特定の膜特性が必要な場合でも、お客様のシステムが独自の実験ニーズに正確に適合することが保証されます。当社の専門家に今すぐお問い合わせいただき、当社のPECVDおよびより広範な炉ポートフォリオが薄膜プロセスをどのように強化できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械