その核心において、プラズマ強化化学気相成長法(PECVD)システムにおけるインサイチュプラズマ洗浄の主な利点は、手動による介入なしにチャンバーを一貫した元の状態に戻す能力です。この自動化されたプロセスは、装置の稼働時間を大幅に増加させ、プロセスの再現性を向上させ、膜の堆積によって引き起こされる欠陥を防ぎ、結果として歩留まりの向上とデバイス性能の信頼性向上に直接つながります。

プラズマ洗浄は単なるメンテナンス作業ではなく、重要なプロセス制御戦略です。手作業による洗浄という可変で時間のかかる作業を、安定した大量生産を達成するために不可欠な、迅速で再現性のある自動化されたステップに変革します。

なぜPECVDにおいてチャンバー洗浄が不可欠なのか

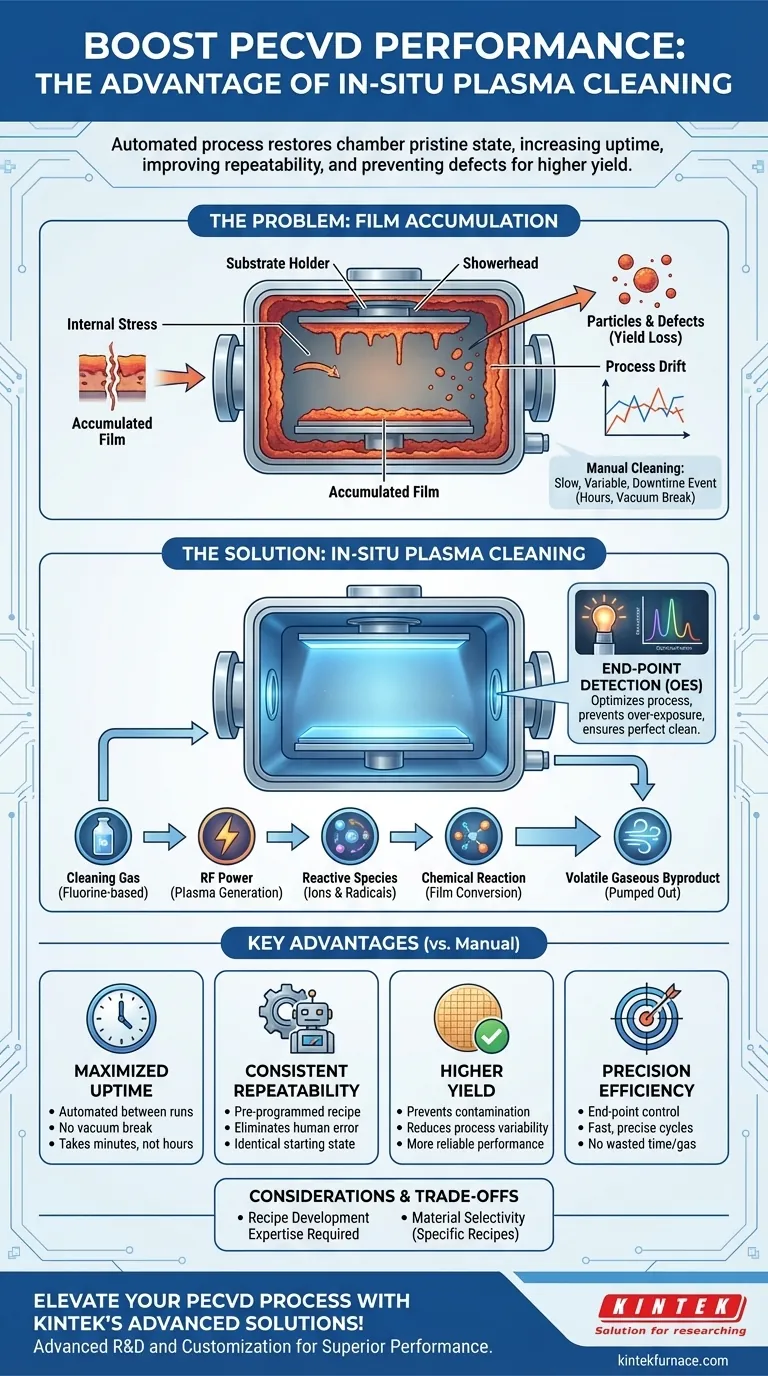

プラズマ洗浄の価値を理解するには、まずそれが解決する問題を理解する必要があります。PECVDプロセスは基板上に薄膜を形成するように設計されていますが、必然的に同じ材料が、壁、シャワーヘッド、基板ホルダーを含むチャンバー内部のすべての表面に堆積します。

膜堆積の問題

各堆積処理のたびに、材料の層がチャンバーハードウェアに堆積します。この堆積した膜は内部応力を発生させます。最終的に、この応力が大きくなりすぎると、材料はひび割れて剥がれ落ち、チャンバー環境内に浮遊します。

プロセス安定性と歩留まりへの影響

これらの浮遊粒子は欠陥の主な原因となります。堆積中にウェハー上に落下すると、製造中のデバイスを台無しにする可能性があります。

さらに、堆積物はチャンバー自体の熱的および電気的特性を変化させます。この「プロセスドリフト」は、処理ごとにプラズマ条件を変化させ、一貫した膜堆積を不可能にし、予測不能な結果と低い歩留まりにつながります。

プラズマ洗浄の仕組み:インサイチュソリューション

プラズマ洗浄は、システムのプラズマ生成能力を利用して、チャンバー壁から不要な膜堆積物を除去することで、この課題に対処します。これはインサイチュプロセスであり、堆積処理の間に密閉された真空チャンバー内で発生することを意味します。

堆積を逆転させる

プラズマ洗浄を堆積の逆と考えてください。固体膜を形成する前駆体ガスではなく、洗浄ガス(フッ素系化合物など)がチャンバーに導入されます。

システムのRF電力がこのガスを励起し、高反応性種(イオンとラジカル)で満たされたプラズマを生成します。これらの種はチャンバー壁に堆積した固体膜と反応し、それを揮発性の気体副生成物に変換し、真空ポンプによって安全に除去されます。

終点検出の重要な役割

最新のシステムは、このプロセスを最適化するために終点制御を使用しています。光学発光分光器(OES)がプラズマから放出される光、つまり「グロー」を監視します。

洗浄反応の化学副生成物には独自のスペクトルシグネチャがあります。不要な膜が完全に除去されると、これらの副生成物は消滅し、プラズマの光シグネチャが変化します。OESはこの変化を検出し、自動的に洗浄プロセスを停止します。これにより、時間やガスを無駄にすることなく完全にクリーンなチャンバーが保証され、プラズマへの過度の曝露によるチャンバー部品の損傷も防止されます。

トレードオフの理解:プラズマ洗浄 vs 手動洗浄

非常に効果的である一方で、プラズマ洗浄をその代替である手動「湿式」洗浄の文脈で捉えることが重要です。

利点:稼働時間とスループット

手動洗浄は、かなりのダウンタイムイベントです。チャンバーを冷却し、大気に開放し、物理的に開け、技術者によって洗浄され、その後真空に戻す必要があります。これには数時間かかる場合があります。

対照的に、自動プラズマ洗浄は通常わずか数分で完了し、ウェハー処理間に真空を破ることなく行われます。これにより、装置の稼働時間とウェハーのスループットが最大化されます。

利点:一貫性と再現性

手動洗浄は、技術者の勤勉さに依存するため、本質的に変動します。プラズマ洗浄は、機械によって毎回正確に実行される事前にプログラムされたレシピであり、人為的ミスを排除し、すべての堆積の前にチャンバーが同じ状態で開始されることを保証します。この再現性はプロセス制御に不可欠です。

限界:プロセス開発

堅牢なプラズマ洗浄レシピを開発するには専門知識が必要です。洗浄ガスの選択、電力レベル、圧力は、チャンバーの内部部品を損傷することなく目的の膜を効率的に除去するように慎重に設計する必要があります。不適切に設計されたレシピは、効果がないか破壊的である可能性があります。

落とし穴:材料選択性

プラズマ洗浄レシピは特定の材料に対して高い選択性があります。たとえば、窒化ケイ素を除去するために設計されたレシピは、二酸化ケイ素や他の膜に対しては効果がない場合があります。同じチャンバーで複数のプロセスを実行する場合、残留物を管理するために複数の洗浄レシピを開発し、検証する必要があるかもしれません。

目標に応じた正しい選択

プラズマ洗浄プロセスを統合するには、堆積レシピ自体と同じくらい真剣に扱う必要があります。

- 大量生産を最優先する場合:稼働時間を最大化し、プロセスの安定性を確保し、高歩留まりを達成するために、終点制御を備えた自動インサイチュプラズマ洗浄は不可欠です。

- 研究開発を最優先する場合:手動洗浄が一時的に十分な場合もありますが、再現性のあるベースラインを確立し、実験結果の一貫性を確保するためには、検証済みのプラズマ洗浄レシピの開発が不可欠です。

- プロセス制御を最優先する場合:終点検出を利用することが、すべての実行前にチャンバーが既知のクリーンな状態に戻されることを保証する唯一の方法であり、これが安定したプロセスの基盤となります。

最終的に、チャンバー洗浄を清掃作業ではなく、堆積プロセスの最初の重要なステップと見なすことが、PECVDをマスターするための鍵となります。

要約表:

| 側面 | プラズマ洗浄の利点 |

|---|---|

| 稼働時間 | 真空を破ることなく処理間の洗浄を自動化することで増加 |

| 再現性 | 一貫したチャンバー状態を確保し、プロセスドリフトと欠陥を低減 |

| 歩留まり | 粒子汚染とプロセス変動を防ぐことで向上 |

| 効率性 | 精密で高速な洗浄サイクルに終点検出を使用 |

KINTEKの先進ソリューションでPECVDプロセスを向上させましょう!卓越した研究開発と自社生産を活用し、KINTEKは、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉を含む、多様な高温炉システムを様々な研究室に提供しています。当社の強力なディープカスタマイズ能力は、お客様固有の実験ニーズに正確に応え、稼働時間、再現性、および歩留まりの向上を保証します。今すぐお問い合わせいただき、お客様のセットアップを最適化して優れた性能と信頼性を実現する方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉