CVD装置の核心は、化学反応を利用して物体の表面に固体の高性能な材料層を成長させる、高度に制御されたシステムです。装置は真空下で動作し、特定のガス(前駆体)を導入します。これらのガスは熱によって反応・分解し、基板上に薄く、極めて純粋な膜を堆積させます。このプロセスは、先端エレクトロニクス、光学、保護コーティングの製造に不可欠です。

CVD装置は単なるコーティング装置ではありません。それはナノスケールの構築ツールです。ガス化学、温度、圧力を精密に操作することにより、単純な気体分子をターゲット表面上で直接、複雑で高性能な固体材料へと変換します。

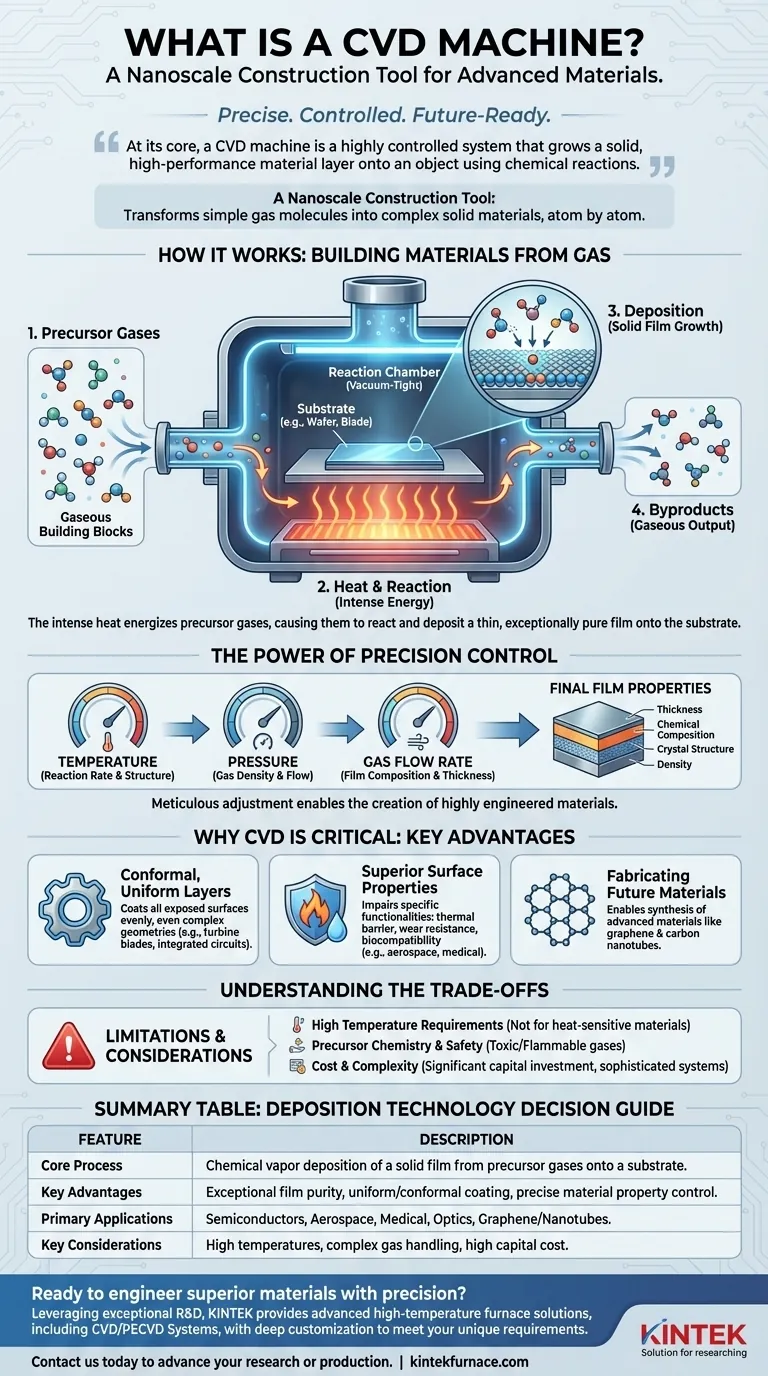

CVD装置がいかにしてガスから材料を構築するか

CVD装置は、熱だけでなく化学が作用するハイテクオーブンのように機能します。プロセス全体が、最終的な材料に対する絶対的な精度と制御のために設計されています。

主要構成要素:チャンバー、基板、および前駆体

すべてのCVDプロセスには3つの重要な要素が関与します。反応チャンバーは、高度に制御された汚染のない環境を作り出す、密閉された真空密着性の容器です。

チャンバー内には基板が置かれます。これはコーティングされる対象物や材料であり、シリコンウェハ、タービンブレード、医療用インプラントなどが該当します。

最後に、前駆体ガスが化学的な構成要素となります。これらは揮発性の化合物であり、最終的な膜に必要な原子を含んでおり、正確な量でチャンバーに供給されます。

堆積プロセス:気体から固体へ

プロセスは、基板をチャンバー内に配置し、真空を作り出すことから始まります。その後、チャンバーと基板は特定の、しばしば非常に高い温度に加熱されます。

目標温度に達すると、前駆体ガスが導入されます。激しい熱がガス分子を活性化させ、それらが分解し、気相中または基板の高温表面上で直接反応します。

この化学反応の結果、目的の固体材料が基板上に「凝縮」または堆積し、薄く均一な膜を形成します。反応の他の副生成物は気体のままであり、チャンバーから排出されます。

精密制御の力

CVDの決定的な特徴はその制御性です。温度、圧力、および異なる前駆体ガスの流量などの変数を細かく調整することにより、オペレーターは最終的な膜の特性を決定できます。

これにより、膜の厚さ、化学組成、結晶構造、密度を正確に制御でき、高度に設計された材料の作成が可能になります。

CVDが不可欠な製造ツールである理由

原子レベルでカスタム材料を構築できる能力により、CVDは数多くのハイテク産業で不可欠となっています。その価値は、従来の技術では達成不可能な特性を作り出す点にあります。

均一でコンフォーマルな層の作成

噴霧などの一方向性の技術とは異なり、CVDプロセスのガスは基板の周りを流れ、露出したすべての表面を均一にコーティングします。これにより、最も複雑で入り組んだ形状でも完全に覆うコンフォーマル膜が得られます。

この能力は、航空宇宙タービンブレードの内部冷却チャネルのコーティングや、集積回路の微細構造の完全な被覆を保証する用途で極めて重要です。

優れた表面特性の設計

CVDは、材料の表面に特定の機能性を付与するために使用されます。航空宇宙産業では、極度の熱や摩擦から部品を保護する熱バリアコーティングや耐摩耗コーティングを作成します。

医療分野では、インプラントに生体適合性コーティングを施し、人体との相互作用を改善するために使用されます。光学分野では、レンズへの反射防止コーティングやその他の特殊コーティングを製造するための標準技術です。

未来の材料の製造

CVDは材料科学研究の最前線にあります。これは、革命的な電気的および機械的特性を持つものの、他の手段による大量生産が困難なグラフェンやカーボンナノチューブなどの先端材料を合成するための主要な手法です。

トレードオフの理解

CVDは強力ですが、万能の解決策ではありません。その動作原理には固有の限界があり、特定の用途には適さない場合があります。

高温要件

ほとんどのCVDプロセス、特に熱CVDは、化学反応を促進するために高温に依存します。これにより、融点が低い、またはポリマーなど熱に敏感な基板との互換性がなくなります。

前駆体化学と安全性

CVDで使用される前駆体ガスは、しばしば非常に毒性が高い、引火性がある、または腐食性があります。そのため、複雑で高価なガス処理および排気処理システム、ならびにオペレーターに対する厳格な安全プロトコルが必要になります。

コストと複雑性

CVD装置は洗練されており、取得、操作、保守に費用がかかります。真空システム、高温加熱、精密なガス流量制御の組み合わせにより、高価値の用途に最も適した大きな設備投資となります。

用途に応じた適切な選択

堆積技術を選択するには、その能力と特定の目標を一致させる必要があります。CVDは、純度、均一性、材料性能が最も重要となる分野で優れています。

- エレクトロニクスや光学用途向けに超高純度で高密度な薄膜を作成することが主な焦点である場合: CVDは、要求される原子レベルの制御と膜品質を達成するための業界標準です。

- 複雑な3D部品に機能的な高性能コーティングを追加することが主な焦点である場合: CVDの完全にコンフォーマルな層を作成する能力は、一方向性手法よりも優れています。

- 温度に敏感な材料への迅速で低コストなコーティングが主な焦点である場合: CVDの熱、コスト、複雑性が障壁となる可能性があるため、PVD(物理気相成長法)や各種湿式化学プロセスなどの代替手法を検討すべきです。

CVDの原理を理解することで、原子レベルから精密に材料を構築するための適切なツールを選択できるようになります。

要約表:

| 特徴 | 説明 |

|---|---|

| コアプロセス | 前駆体ガスから基板上への化学気相成長による固体膜の堆積。 |

| 主な利点 | 優れた膜純度、複雑な形状への均一/コンフォーマルなコーティング、材料特性の精密な制御。 |

| 主な用途 | 半導体製造、航空宇宙コーティング、医療用インプラント、光学、グラフェン/ナノチューブの合成。 |

| 主な考慮事項 | 高い動作温度、複雑な前駆体ガス処理、多大な設備投資。 |

精密なエンジニアリングで優れた材料を構築する準備はできましたか?

KINTEKは、優れた研究開発と社内製造を活用し、高度な高温炉ソリューションを備えた多様な研究所にサービスを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、そしてCVD/PECVDシステムが含まれ、お客様の独自の実験要件に正確に対応するための強力なカスタム化能力によって補完されています。

当社のCVD専門知識がお客様の研究や生産をいかに前進させられるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- ナノダイヤモンドコーティング用HFCVD装置

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械