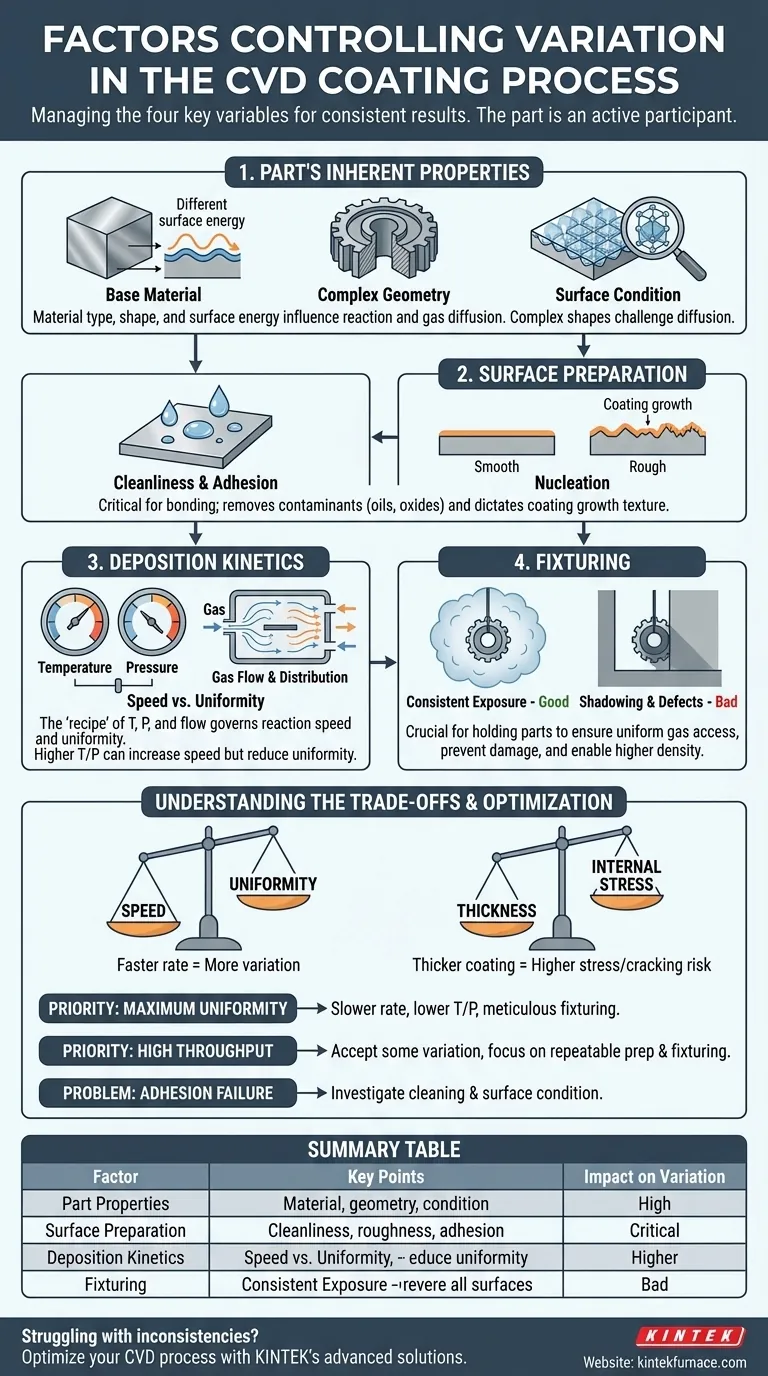

結局のところ、化学気相成長(CVD)におけるばらつきの制御は、4つの主要な変数を管理する問題です。最も重要な要因は、コーティングされる部品の固有の特性(母材と物理的形状)、コーティング前の表面の状態、特定の化学反応速度論、および反応器内の物理的なセットアップ(部品の保持方法を含む)です。結果の一貫性のなさは、ほぼ常にこれらの領域の1つ以上に対する制御の欠如に起因します。

一貫したCVDプロセスの目標は、すべての変数を排除することではなく、それらを制御することです。成功するコーティングは、部品自体が化学反応の能動的な参加者であることを理解することにかかっており、その材料、幾何学的形状、および表面処理は、プロセスパラメータと同じくらい最終的な結果を決定します。

部品の固有の特性:材料と幾何学的形状

コーティングを意図している部品は、受動的な基板ではありません。それらの物理的および材料特性は、最終的なコーティングの品質と均一性に積極的に影響を与えます。

母材と表面の状態

コーティングされる金属または合金の種類は、反応に直接的な影響を与えます。異なる材料は異なる表面エネルギーを持ち、局所的な領域でのコーティング成長を加速または変化させる触媒効果を持つ可能性があります。

たとえば、標準的な316ステンレス鋼は、エキゾチックな合金とは異なる挙動を示し、同じ結果を得るためにはプロセス温度または前駆体ガスの濃度の調整が必要になる場合があります。

複雑な幾何学的形状の課題

PVDのような視線プロセスとは異なり、CVD前駆体ガスは複雑な内部および外部表面をコーティングできます。しかし、これには限界があります。

針の深い穴や狭いチャネルなどの閉鎖された領域は、拡散の課題をもたらします。反応性ガスはこれらの空間に物理的に移動する必要があり、その濃度が枯渇して、より露出した表面と比較してコーティングが薄くなる可能性があります。

表面処理の重要な役割

部品が反応器に入る直前の表面の状態は、コーティングの密着性と均一性を確保するために、おそらく最も重要な要因です。CVDプロセスは原子レベルでコーティングを接合するため、汚染物質に接合することはできません。

表面の清浄度と密着性

いかなる汚染物質(油、酸化物、ほこり、または以前の製造ステップからの残留物)も、化学反応が適切に起こるのを妨げ、密着性の低下やコーティングの空隙につながります。

再現性のあるCVDプロセスには、厳格な多段階洗浄および表面処理プロトコルが不可欠です。

表面粗さがコーティング成長をどのように変化させるか

表面のテクスチャは、コーティングが核形成し成長する方法を決定します。非常に粗い表面は、滑らかな表面よりも著しく大きな表面積を持っています。

これは機械的に絡み合っているが、不均一なコーティングにつながる可能性があります。電気化学研磨された、または精密機械加工された表面は、より均一な基盤を提供し、均一な厚さとより一貫した仕上がりを促進します。

堆積反応速度論の制御

CVDプロセスの「レシピ」—温度、圧力、ガス流量—は、化学反応の速度と性質を支配します。

温度と圧力の関係

CVDは**高温**で、通常は**真空下**で実行されます。これらは反応速度を制御するための主要なレバーです。

一般に温度が高いほど堆積は速くなりますが、反応が速すぎると、ガスが部品のすべての表面に到達する前に枯渇し、均一性が低下する可能性があります。

前駆体ガスの流量

チャンバーへの前駆体ガスの速度と分布は重要です。流量が正しく管理されていない場合、ガス入口に近い部品は、遠い部品よりも厚いコーティングを受ける可能性があります。

バッチ内のすべての部品が反応器の均一な濃度にさらされることを保証するには、適切な反応器設計とガス供給システムが不可欠です。

見落とされがちな要因:固定具(Fixturing)

部品が反応器内でどのように保持されるかは、大きなばらつきを引き起こす可能性があります。カスタム固定具は、後付けではなくプロセス制御ツールです。

一貫した露出の確保

固定具は、部品を所定の位置にしっかりと保持しながら、すべての重要な表面を前駆体ガス流に露出させる必要があります。固定具が部品に触れるすべての点にはコーティングされません。

不適切に設計された固定具は、「遮蔽」効果を生み出したり、特定の領域へのガス流をブロックしたりする可能性があり、部品間で予測可能な不整合につながります。

損傷の防止と効率の向上

優れた固定具は、取り扱い中およびコーティング中に部品が移動したり接触したりするのを防ぎ、引っかき傷やその他の表面欠陥を防ぎます。また、反応器内の部品密度を高めることができ、品質を損なうことなくスループットと効率を向上させます。

トレードオフの理解

完璧なコーティングを実現することは、バランスを取る行為です。固有の妥協点を理解することは、現実的な期待を設定し、主要な目標を最適化するための鍵となります。

速度 対 均一性

迅速で低コストなプロセスへの欲求は、高い均一性への要求と直接的に対立することがよくあります。**より速い反応速度**(より高い温度または圧力によって促進される)は時間と費用を節約できますが、特に複雑な部品では、ほとんどの場合**厚さのばらつきが増加**します。

コーティングの厚さ 対 内部応力

CVDコーティングが厚くなるにつれて、膜内に内部応力が蓄積します。この応力がコーティングの密着強度または凝集強度を超えると、亀裂、剥離、または層間剥離につながる可能性があります。

コーティング/基板の組み合わせごとに、膜の完全性を損なうことなく超えることができない実用的な厚さの限界があります。

材料適合性とマスキング

CVDに必要な高温は、損傷したり望ましくない冶金学的変化を受けたりすることなくコーティングできる母材の種類を制限します。さらに、CVDでは特定の領域をマスキングしてコーティングを防ぐことが非常に困難です。なぜなら、ガスはどんな隙間も透過するからです。

目標に合った正しい選択をする

ばらつきを制御するには、まず優先順位を定義する必要があります。これらのガイドラインを使用して、プロセス開発とトラブルシューティングの取り組みに焦点を当ててください。

- 複雑な部品で最大の均一性を最優先する場合: より低い温度でのより遅い反応速度と、均一なガス流を確保するための細心の注意を払った固定具を優先します。

- 高いスループットとコスト効率を最優先する場合: ある程度の厚さのばらつきを受け入れ、そのばらつきを予測可能に保つために、非常に反復可能な表面処理と固定具に焦点を当てます。

- 密着性の失敗を経験している場合: 最初に調査すべきは、コーティング前の洗浄プロセスと母材の表面状態です。

- 新しい材料や幾何学的形状をコーティングする場合: テストクーポンを実行して、材料がどのように振る舞うかのベースラインを確立し、完全な生産バッチに着手する前に部品全体のコーティング厚さをマッピングします。

部品、表面、プロセスを相互接続されたシステムとして扱うことにより、ばらつきの管理から一貫性の習得へと移行できます。

要約表:

| 要因 | 主なポイント | ばらつきへの影響 |

|---|---|---|

| 部品の特性 | 材料の種類、幾何学的形状、表面の状態 | 大;反応とガス拡散に影響 |

| 表面処理 | 清浄度、粗さ、密着性 | 重要;均一なコーティングと接合を保証 |

| 堆積反応速度論 | 温度、圧力、ガス流量 | 中程度;反応速度と均一性を制御 |

| 固定具 | 部品の保持、ガスへの露出、遮蔽 | 重要;コーティングの一貫性と欠陥に影響 |

CVDコーティングの一貫性の問題でお困りですか?KINTEKでは、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としており、正確で再現性のある結果を達成するお手伝いをします。当社の強力な深いカスタマイズ能力により、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉などの製品を、お客様固有の実験ニーズに合わせて調整することが保証されます。ばらつきに妨げられないようにしてください。今すぐお問い合わせいただき、CVDプロセスを最適化し、ラボの効率を高めましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン