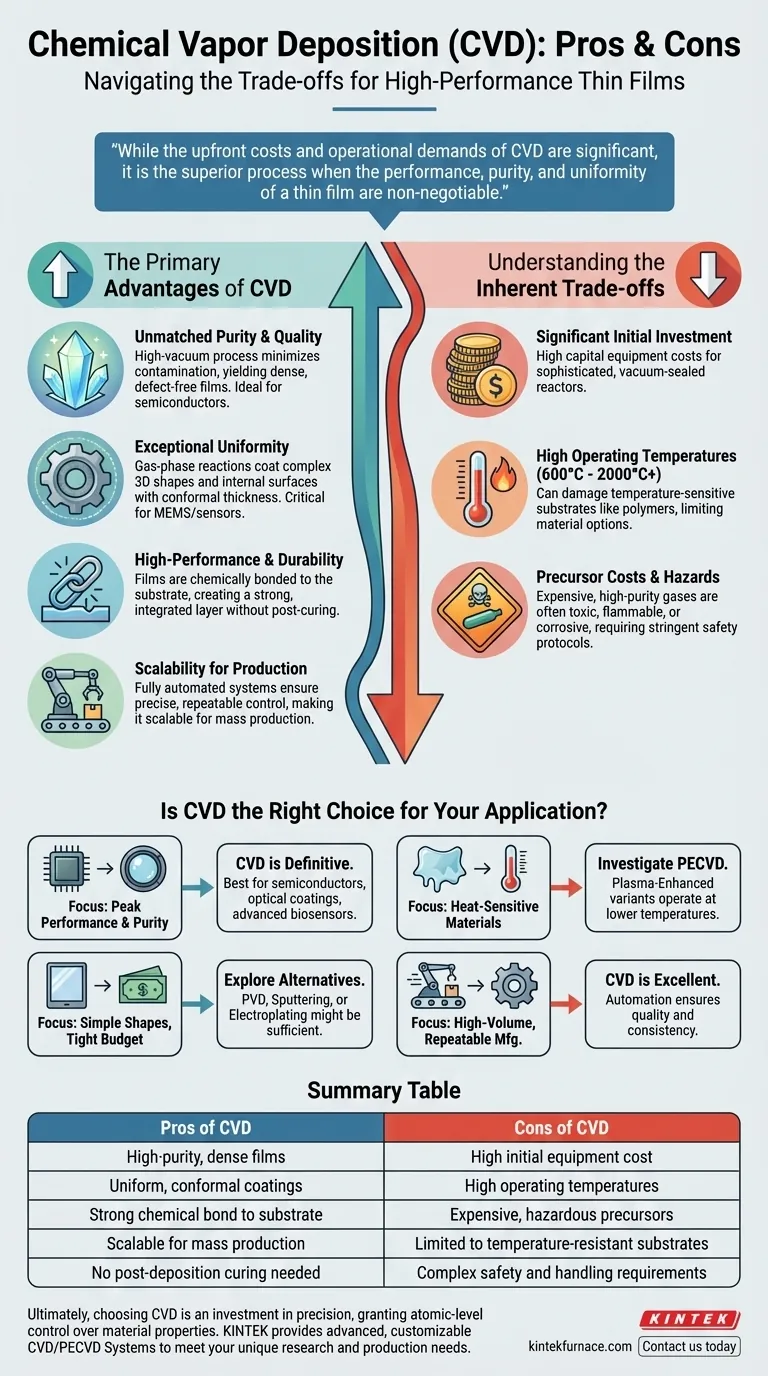

本質的に、化学気相成長法(CVD)の主な利点は、基板に化学的に結合した、極めて高純度で均一かつ耐久性のある薄膜を生成できることです。しかし、これらの利点には、高い初期設備投資、高価で潜在的に危険な前駆体材料、そして使用できる基板の種類を制限する高い動作温度という代償が伴います。

CVDの初期費用と運用上の要求は大きいものの、最終製品の成功にとって薄膜の性能、純度、均一性が譲れない場合、これは優れたプロセスです。

CVDの主な利点

CVDが適切かどうかを理解するには、単なる長所と短所のリストを超えて、そのプロセスがもたらす具体的な結果を検討する必要があります。いくつかの重要な理由から、CVDは多くの高性能アプリケーションで選択される方法となっています。

比類のない純度と品質

CVDは高真空チャンバー内で行われるため、大気からの汚染が最小限に抑えられます。このプロセスでは、高純度の前駆体ガスを使用して材料を分子レベルで堆積させるため、高密度で欠陥のない膜が生成され、優れた品質が得られます。

このレベルの制御こそが、CVDが半導体産業において基礎的なプロセスである理由です。そこでは、ごくわずかな不純物でさえマイクロチップを台無しにする可能性があります。

表面全体にわたる優れた均一性

スパッタリングのような一方向の堆積方法とは異なり、CVDは気相反応を伴います。前駆体ガスが基板の周りを流れ、化学反応が複雑な3D形状や内部表面を含むすべての露出領域で均一に発生することを可能にします。

これにより、均一な厚さの高度に密着したコーティングが作成され、センサーや微小電気機械システム(MEMS)などのコンポーネントにとって極めて重要となります。

高性能と耐久性

CVDの「C」は化学を意味します。つまり、膜は単に塗りつけられるのではなく、基板表面に化学的に結合します。これにより、コンポーネントの不可欠な一部となる、信じられないほど強固で耐久性のある層が形成されます。

得られた膜は最終的な安定した状態で堆積され、別途硬化プロセスを必要としないため、生産が合理化されます。

大量生産のためのスケーラビリティ

最新のCVDシステムは完全に自動化されており、温度、圧力、ガス流量を正確かつ再現性良く制御できます。

プロセスレシピが完成すれば、最小限のばらつきで繰り返し実行できるため、民生用電子機器、自動車センサー、スマートデバイスで使用される高性能コンポーネントの大量生産に対してCVDは非常にスケーラブルです。

内在するトレードオフの理解

CVDの高い性能は、複雑でリソースを大量に消費するプロセスの結果です。情報に基づいた意思決定を行うためには、これらのトレードオフを認識することが不可欠です。

多額の初期投資

CVD反応装置は、高真空を維持し、正確なガス混合物を取り扱い、極端な温度で動作する必要がある高度な機械です。この複雑さは、直接的に高い設備投資コストにつながります。

小規模なプロジェクトや「そこそこ良ければよい」という用途では、産業用CVDシステムの初期投資は法外なものになる可能性があります。

高い動作温度

従来のCVDプロセスでは、必要な化学反応を起こすために、基板温度が600°Cから2000°C以上を必要とすることがよくあります。

この熱は、ポリマーや特定の低融点金属などの温度に敏感な基板を損傷または変形させる可能性があり、コーティングできる材料を著しく制限します。

前駆体材料のコストと危険性

CVDで使用される特殊な高純度ガスは高価であることがよくあります。そのコストは、部品あたりの総費用に大きく影響する可能性があります。

さらに、これらの前駆体の多くは有毒、可燃性、または腐食性があります。そのため、厳格な安全プロトコル、特殊な取り扱い装置、堅牢な排気管理システムが必要となり、運用上の複雑さとコストの両方を増加させます。

あなたのアプリケーションにとってCVDは正しい選択ですか?

CVDを使用するかどうかの決定は、お客様の特定の技術要件とビジネス目標に完全に依存します。これらの点をガイドとして使用してください。

- 主な焦点が最高の性能と材料純度にある場合: CVDは、半導体、光学コーティング、高度なバイオセンサーに必要な高品質の膜を作成するための決定的な選択肢です。

- 主な焦点が単純な形状のコーティングであり、予算が限られている場合: CVDの高いコストと複雑さは過剰かもしれません。物理気相成長法(PVD)、スパッタリング、電気めっきなどの代替手段を検討すべきです。

- 主な焦点が熱に弱い材料のコーティングである場合: 従来の高温CVDは不適切です。基板の損傷を避けるために、プラズマ強化CVD(PECVD)などの低温バリアントを調査する必要があります。

- 主な焦点が大量で反復可能な製造である場合: プロセスが確立されれば、CVDの自動化は、品質と一貫性が妥協できない高性能コンポーネントのスケーラブルな生産に優れています。

結局のところ、CVDを選択することは精度への投資であり、最も重要な場所で材料の特性に対する原子レベルの制御を可能にします。

要約表:

| CVDの長所 | CVDの短所 |

|---|---|

| 高純度、高密度膜 | 高い初期設備コスト |

| 均一で密着したコーティング | 高い動作温度 |

| 基板への強力な化学結合 | 高価で危険な前駆体 |

| 大量生産へのスケーラビリティ | 耐熱性基板への制限 |

| 成膜後の硬化が不要 | 複雑な安全・取り扱い要件 |

お客様固有の要件に合わせて調整された高性能CVDソリューションが必要ですか? KINTEKは、優れたR&Dと社内製造を活用し、特殊なCVD/PECVDシステムを含む高度な高温炉ソリューションを提供します。当社の強力な深層カスタマイズ能力により、半導体、MEMS、光学コーティングなど、お客様の実験的および生産的ニーズに正確に対応できます。当社の専門知識が薄膜堆積プロセスをどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン