半導体産業において、プラズマCVD(PECVD)は主に、3つの重要な機能を果たす薄膜を成膜するために使用されます。これらの機能とは、導電層間の電気的絶縁、デバイス表面を保護するためのパッシベーション、そして最終的なチップを環境損傷から保護するための封止です。酸化シリコンや窒化シリコンなどのこれらの膜は、事実上すべての現代のマイクロエレクトロニクスデバイスの基本的な構成要素です。

PECVDの本質的な価値は、高品質で機能的な膜を低温で成膜できる能力にあります。この唯一の利点により、繊細な既存の構造を損傷することなく、複雑な多層チップを製造することが可能になります。もしこの利点がなければ、現代の半導体製造は停止してしまうでしょう。

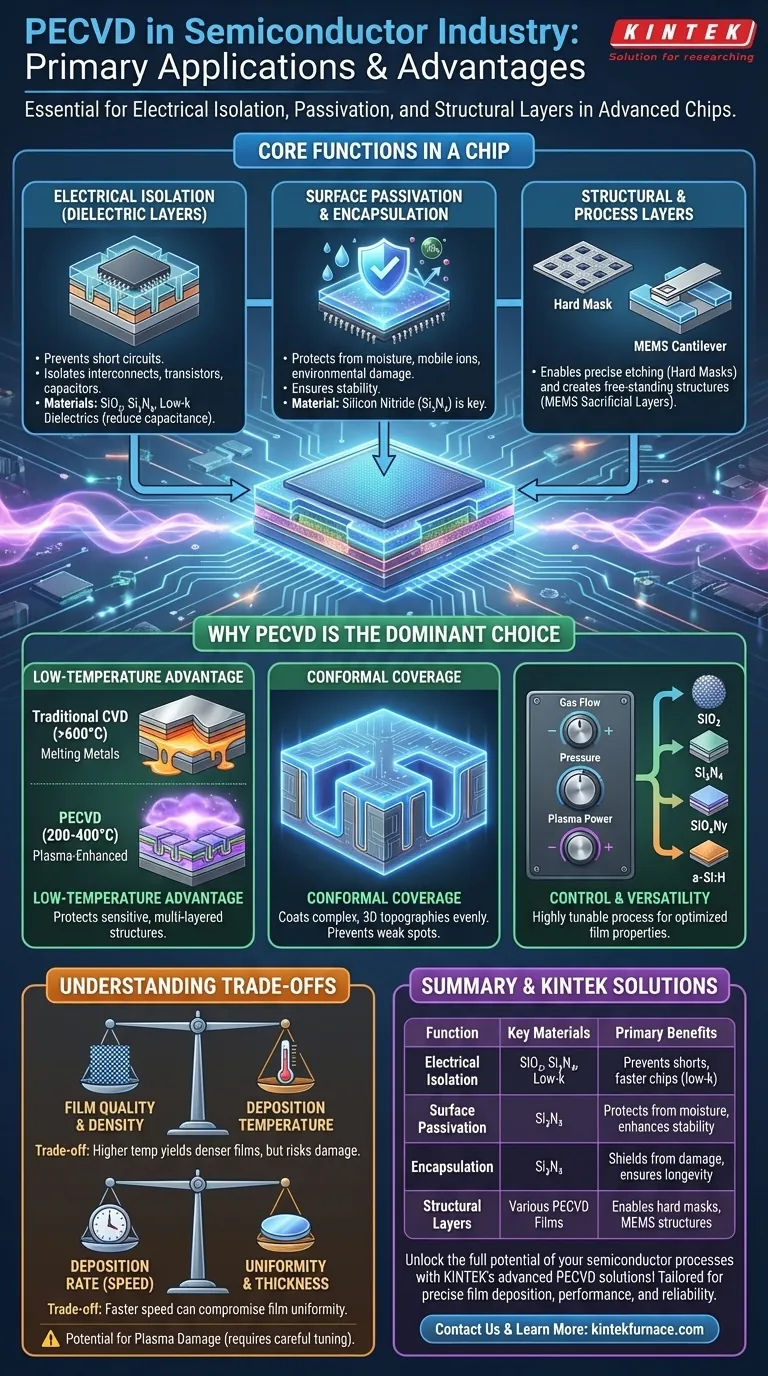

チップにおけるPECVD膜の主要機能

PECVD膜は単なる補助部品ではなく、デバイスの構造、性能、および長期的な信頼性にとって不可欠です。その用途は、集積回路内での主要な機能によって分類できます。

電気的絶縁(誘電体層)

最も一般的な用途は、電気的な「ショート回路」を防ぐ絶縁層の作成です。トランジスタとワイヤが密に配置されるにつれて、これらの誘電体膜は非常に重要になります。

PECVD成膜された酸化シリコン(SiO₂)と窒化シリコン(Si₃N₄)は、金属配線、トランジスタ、コンデンサを互いに絶縁するために使用されます。

この技術は、低誘電率(low-k)誘電体材料の成膜にも使用されます。これらは、ワイヤ間の寄生容量を低減する特殊な絶縁体であり、チップの高速化と低消費電力化を可能にします。

表面パッシベーションと封止

半導体材料、特にシリコンは、汚染に対して非常に敏感です。PECVD膜は保護バリアとして機能します。

パッシベーション層は、プロセスの初期段階で成膜され、活性なシリコン表面を水分やデバイスの電気的特性を変化させる可能性のある移動イオンから保護します。優れたバリア特性を持つ窒化シリコンが一般的に選択されます。

製造工程の後期には、封止膜が成膜され、完成したデバイス全体を物理的損傷、腐食、水分侵入から保護し、その安定性と寿命を確保します。

構造層およびプロセス実現層

電気的および保護的な役割を超えて、PECVD膜は製造中の仮設または恒久的な構造要素としても使用されます。

これらは、下層にエッチングされるパターンを高精度で定義する耐久性のあるステンシルであるハードマスクとして使用できます。

MEMS(Micro-Electro-Mechanical Systems)では、PECVD膜は、後で除去されてカンチレバーやメンブレンなどの自立型機械構造を作成する犠牲層として成膜されることがあります。

PECVDが主要な選択肢である理由

他の成膜方法も存在しますが、PECVD独自のプロセス特性により、現代の高密度チップ製造には不可欠です。「プラズマ強化」という側面が主要な差別化要因です。

低温という利点

これはPECVDの最も重要な利点です。従来の化学気相成長法(CVD)は、しばしば600°Cを超える温度を必要としますが、これはチップ上にすでに構築されている繊細なアルミニウムまたは銅の配線を溶融または損傷させる可能性があります。

PECVDは、エネルギー豊富なプラズマを使用して前駆体ガスを分解し、膜の成膜に必要な化学反応をより低い温度、通常は200〜400°Cで発生させることができます。

この低い温度制約があるからこそ、多くの層を持つ複雑で温度に敏感な回路を備えたデバイスを製造することが可能になります。

複雑な形状へのコンフォーマルな被覆

現代のチップは平坦ではありません。深いトレンチや高くそびえる垂直構造が特徴です。成膜された膜は、これらの複雑な地形を均一に被覆できる必要があります。

PECVDは優れたコンフォーマルな被覆を提供します。これは、膜がこれらの特徴の上面、下面、側壁にわたって均一な厚さを維持することを意味します。これにより、絶縁の弱点や隙間が防止されます。

制御性と汎用性

PECVDプロセスは高度に調整可能です。ガス流量、圧力、プラズマ電力などのパラメータを調整することで、エンジニアは成膜された膜の特性を正確に制御できます。

これにより、酸化シリコン(SiO₂)、窒化シリコン(Si₃N₄)、酸窒化シリコン(SiOxNy)、アモルファスシリコン(a-Si:H)など、それぞれが特定の用途に最適化された幅広い材料を作成できます。

トレードオフを理解する

強力である一方で、PECVDには妥協点がないわけではありません。エンジニアは、望ましい結果を達成するために、競合する要因のバランスを取る必要があります。

膜の品質と温度

低温プロセスは主要な利点ですが、PECVD膜は、より高温で成長させた膜と比較して、より高い濃度の水素を含む場合があります。これは膜の密度や電気的特性に影響を与える可能性があります。

一般的に、成膜温度と膜の「純度」または密度の間にはトレードオフがあります。

成膜速度と均一性

PECVDは比較的速い成膜速度で知られており、これは製造スループットにとって好都合です。ただし、可能な限り最高の速度を目指すと、ウェハ全体での膜厚の均一性が損なわれる場合があります。

これには、製造速度と一貫したデバイス性能との最適なバランスを見つけるための慎重なプロセス調整が必要です。

プラズマ損傷の可能性

低温成膜を可能にする高エネルギーのプラズマは、場合によっては、ウェハ表面の敏感なトランジスタゲートやその他の繊細な構造に損傷を与える可能性があります。

プロセスエンジニアは、この影響を最小限に抑えるために、リアクターを慎重に設計し、プラズマ条件を調整することでこれを軽減しようと努めます。

目標に応じた適切な選択

特定のPECVD膜とプロセスは、チップ設計におけるその特定の層の主要な目的に基づいて選択されます。

- 性能と速度が主な焦点の場合:信号遅延を最小限に抑えるために、金属配線間にPECVDによって成膜された低誘電率膜が最良の選択です。

- デバイスの信頼性が主な焦点の場合:水分や汚染物質から保護するために、パッシベーションと封止にPECVDによって成膜された高密度の窒化シリコン膜が使用されます。

- 3D構造の製造が主な焦点の場合:高度なロジック、メモリ、またはMEMSデバイスの複雑な地形を均一に被覆するには、PECVDのコンフォーマル成膜機能が不可欠です。

最終的に、管理しやすい温度で不可欠な膜を成膜できるPECVDの能力は、現代のすべてのエレクトロニクスの絶え間ない小型化と複雑性の増大を可能にする不可欠なツールとなっています。

要約表:

| 機能 | 主要材料 | 主な利点 |

|---|---|---|

| 電気的絶縁 | 酸化シリコン(SiO₂)、窒化シリコン(Si₃N₄)、低誘電率誘電体 | ショート回路を防止、容量を低減し高速チップを実現 |

| 表面パッシベーション | 窒化シリコン(Si₃N₄) | 水分やイオンから保護し、デバイスの安定性を向上 |

| 封止 | 窒化シリコン(Si₃N₄) | 環境損傷からチップを保護し、長寿命を確保 |

| 構造層 | 各種PECVD膜 | MEMS製造におけるハードマスクおよび犠牲層を実現 |

KINTEKの高度なPECVDソリューションで、半導体プロセスの可能性を最大限に引き出しましょう! 卓越した研究開発と自社製造を活かし、当社はCVD/PECVDシステムを含む多様な高温炉システムを、お客様独自のニーズに合わせてさまざまな研究室に提供しています。当社の深いカスタマイズ能力により、強化されたデバイス性能と信頼性のための精密な膜成膜が保証されます。今すぐお問い合わせください。当社の専門知識がお客様の研究と生産をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン