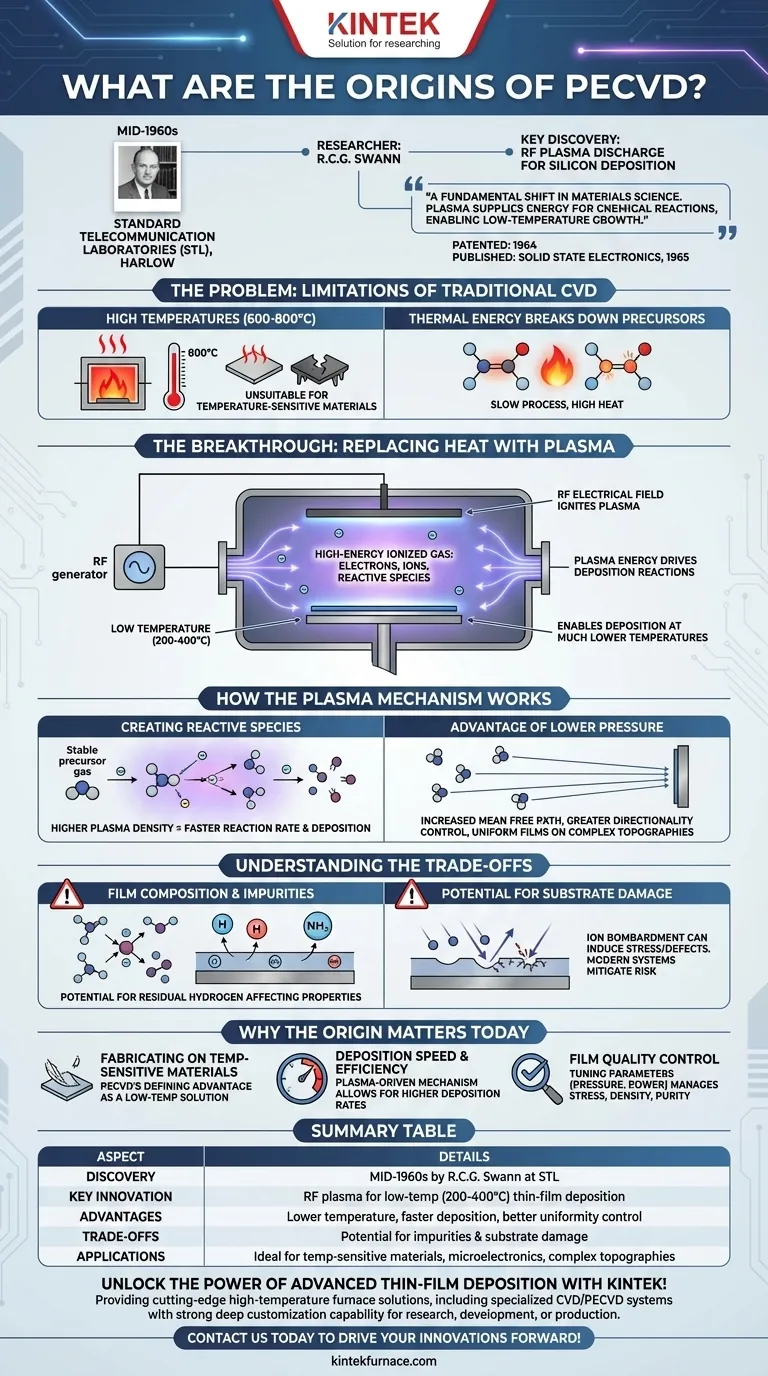

プラズマ支援化学気相成長法(PECVD)の起源は、1960年代半ばにエセックス州ハーロウにあったスタンダード・テレコミュニケーション・ラボラトリーズ(STL)に遡ります。この画期的な発見は研究者R.C.G. Swannによってもたらされ、彼は高周波(RF)プラズマ放電を使用することで、基板上へのシリコン化合物の堆積が劇的に促進されることを発見しました。この極めて重要な発見は、1964年に特許出願で詳述され、1965年に専門誌『Solid State Electronics』で発表されました。

PECVDの発見は、材料科学における根本的な転換でした。プラズマが化学反応のためのエネルギーを供給し、従来のプロセスで必要とされたよりもはるかに低い温度で高品質の薄膜の成長を可能にすることが証明されたのです。

PECVDが解決するために生まれた問題

従来のCVDの限界

PECVDが登場する前は、高品質の膜を堆積させる主要な方法として化学気相成長法(CVD)がありました。このプロセスは、前駆体ガスを分解し、基板表面での化学反応を開始させるために必要な熱エネルギーを供給するために、しばしば600~800°Cを超える高温に依存していました。

効果的ではありましたが、従来のCVDの高温要件は、その応用を著しく制限していました。すでに金属層が形成されている基板や、温度に敏感な材料など、そのような熱に耐えられない基板への膜の堆積には不向きでした。

画期的な解決策:熱をプラズマに置き換える

R.C.G. Swannによる発見は、エレガントな解決策を提示しました。熱エネルギーだけに頼る代わりに、彼の方法はRF電界を使用してプラズマを着火させました。

このプラズマは、電子、イオン、および反応性の高い中性種の高密度な混合物を含む、高エネルギーの電離ガスです。これらの高エネルギー粒子が、化学結合を切断し、堆積反応を促進するために必要な活性化エネルギーを提供し、同時に基板をはるかに低い温度(通常200~400°C)に保ちます。

プラズマのメカニズムの仕組み

反応性種の生成

プラズマの核となる機能は、安定した前駆体ガスから高濃度の反応性化学種を生成することです。プラズマ密度を高めることは、これらの反応物質の利用可能性を直接的に増加させます。

これにより、全体の反応速度が加速され、他の低温技術と比較してより速い膜堆積が可能になります。

低圧の利点

プラズマを使用することで、プロセスをより低い圧力で実行することも可能になります。これには重要な利点があります。それは「平均自由行程」が増加することです。つまり、ガス分子が互いに衝突するまでに移動する距離が長くなります。

これにより、プロセスエンジニアは、基板に向かうイオンの方向性に対してより大きな制御を得ることができます。その結果、複雑なトポグラフィー上に均一な膜を生成できる、より柔軟で効率的なプロセスが実現します。

トレードオフの理解

膜組成と不純物

PECVDにおける主要なトレードオフは膜組成です。プラズマ反応は非常に複雑でエネルギッシュであるため、前駆体ガスが完全に分解されないことがあります。

これにより、シラン(SiH₄)やアンモニア(NH₃)などの前駆体からの水素などの不純物が、堆積膜に取り込まれる可能性があります。この残留水素は、膜の電気的および機械的特性に影響を与える可能性があります。

基板損傷の可能性

堆積反応を促進するのと同じ高エネルギーイオンは、基板表面を物理的に爆撃することもあります。注意深く制御しない場合、このイオン衝撃は応力を誘発したり、下層材料に欠陥を生じさせたりする可能性があります。

最新のPECVDシステムは、このリスクを最小限に抑えるためにプラズマ電力と圧力を精密に制御できますが、これはプロセスに内在する要因であり続けます。

なぜPECVDの起源は今日でも重要なのか

PECVDの基本原理、すなわち熱エネルギーの代わりにプラズマエネルギーを使用するという原理を理解することは、それを効果的に活用するための鍵となります。

- 温度に敏感な材料の製造が主な焦点である場合: PECVDが低温ソリューションとして誕生したという事実は、依然としてその最も重要で決定的な利点です。

- 堆積速度と効率が主な焦点である場合: プラズマ駆動メカニズムにより、競合する多くの低温技術よりも高い堆積速度が可能になります。

- 膜品質が主な焦点である場合: 膜の応力、密度、化学的純度を管理するために、圧力や電力などのパラメータを調整するには、プラズマの役割を理解することが不可欠です。

熱エネルギーからプラズマベースのエネルギーへのこの基本的な移行は、薄膜堆積の可能性を根本的に拡大し、現代のマイクロエレクトロニクスの発展を可能にしました。

要約表:

| 側面 | 詳細 |

|---|---|

| 発見 | 1960年代半ば、スタンダード・テレコミュニケーション・ラボラトリーズのR.C.G. Swannによる |

| 主な革新 | 低温(200~400°C)薄膜堆積のためのRFプラズマの使用 |

| 利点 | 低温、高速堆積、膜均一性に対するより良い制御 |

| トレードオフ | 不純物(例:水素)の可能性、イオン衝撃による基板損傷 |

| 応用 | 温度に敏感な材料、マイクロエレクトロニクス、複雑なトポグラフィーに最適 |

KINTEKで先進的な薄膜堆積の力を解き放ちましょう!

温度に敏感な材料を扱っていますか、それとも高品質で効率的な膜堆積を目指していますか?KINTEKでは、最先端の高温炉ソリューション、特に専門的なCVD/PECVDシステムを含むものを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な深層カスタマイズ能力により、研究、開発、製造のいずれにおいても、お客様固有の実験要件に正確に対応できます。

ラボの能力を向上させる準備はできましたか? 今すぐお問い合わせいただき、当社のPECVDシステムやその他の炉ソリューションがお客様のイノベーションをどのように推進できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械