本質的に、化学気相成長(CVD)は4つの主要な課題に直面しています。均一な膜厚の達成、高いエネルギー消費と温度の管理、前駆体材料のコスト高の制御、そして重大な運転上およびロジスティクス上の障害への対応です。これらの課題は、半導体から材料科学に至る産業でその精度と汎用性で知られる技術の実用的な制約を表しています。

CVDは薄膜特性に対する比類のない制御を提供しますが、その産業応用は絶え間ないバランスの上に成り立っています。中心的な課題は、最終材料の品質と均一性を損なうことなく、高い熱的、財政的、ロジスティクス的なコストを軽減することです。

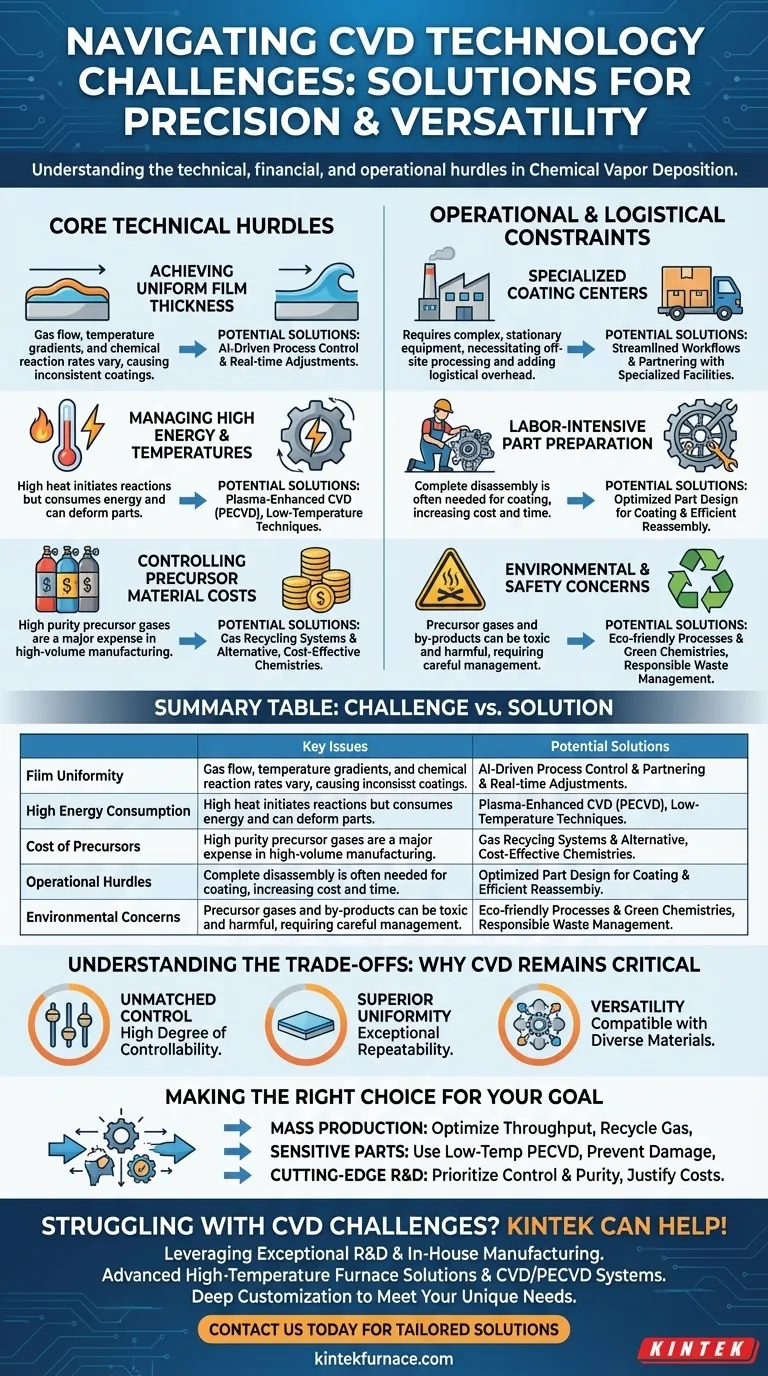

CVDにおける中心的な技術的障害

CVDプロセスの根本的な物理学と化学は、エンジニアや研究者が克服しようと取り組んでいる、いくつかの持続的な技術的課題を生み出しています。

スケールでの膜均一性の達成

完璧な均一な膜厚は、あらゆる成膜プロセスの理想的な結果です。しかし、それを広大または複雑な形状の基板全体で達成することは困難です。

ガスの流れのダイナミクス、温度勾配、化学反応速度は成膜チャンバー全体で変動する可能性があり、異なる領域でより厚いまたはより薄いコーティングにつながります。

これに対処するため、最新のシステムはAI駆動のプロセス制御への依存度を高めており、これによりプロセスパラメータにリアルタイムで調整を加え、一貫した成膜を保証できます。

高温とエネルギー使用の管理

従来の熱CVDプロセスでは、必要な化学反応を開始するために極めて高い温度が必要となり、かなりのエネルギー消費につながります。

これらの高温は、部品の変形や基板材料の望ましくない構造変化を引き起こし、機械的特性を劣化させる可能性があるため、破壊的となる場合もあります。

これは、プラズマを使用して前駆体ガスを活性化し、はるかに低い温度での成膜を可能にするプラズマ強化CVD(PECVD)のような低温技術の開発を促進しました。

前駆体材料のコスト

CVDは、高純度で、しばしば高価な前駆体ガスに依存しています。これらの材料のコストは、特に大量生産において、プロセスの全体的な費用の中で大きな要因となり得ます。

研究は、代替的でより費用対効果の高い化学物質を開発し、未反応の前駆体材料を捕捉・再利用するためのガスリサイクルシステムを導入することに積極的に焦点を当てています。

運用上およびロジスティクスの制約のナビゲート

反応器内の技術的な問題を超えて、生産ワークフローにCVDを導入することは、それ自体の実用的な課題を提示します。

専門的なコーティングセンターの必要性

CVDはポータブルな技術ではありません。それは制御された条件下で作動する複雑で固定された装置を必要とし、オンサイトでの実施ができないことを意味します。

これにより、部品を専門のコーティングセンターに送る必要が生じ、製造プロセスにかなりのロジスティクスの負担、輸送コスト、リードタイムが追加されます。

労働集約的な部品準備

部品が適切にコーティングされるためには、多くの場合、完全に分解する必要があります。すべての表面が反応性ガスにさらされなければなりません。

部品を分解し、コーティングし、再組み立てするこのプロセスは時間がかかり、労働集約的であり、コストと複雑さの別の層を追加します。

環境および安全上の懸念

CVDで使用される多くの前駆体ガスや化学的副産物は、有毒、可燃性、または環境に有害です。

これらの材料を安全に管理し、廃棄物を責任を持って処理することは重要な課題です。これは、より環境に優しいプロセスと「グリーン」化学への開発の傾向を促しました。

トレードオフの理解:CVDを依然として使用する理由

これらの重大な課題にもかかわらず、CVDは他の方法では達成不可能な利点があるため、依然として基盤となる技術です。

比類のない制御と精度

CVDの主な利点は、その高度な制御性です。エンジニアは、ガス流量、圧力、温度を正確に調整して、結果として得られる膜の厚さ、組成、結晶構造を微調整できます。

優れた均一性と再現性

CVDプロセスが適切に最適化されると、卓越した均一性と再現性を提供します。この一貫性は、半導体製造のような高性能アプリケーションでは譲れないものであり、わずかな変動でさえデバイスの故障につながる可能性があります。

アプリケーションにおける多用途性

CVDは信じられないほど多用途で、幅広いガスや基板材料と互換性があります。マイクロチップ内のシリコンベースの膜から、産業用工具の耐久性のあるセラミックコーティング、太陽電池の高度な光学層まで、あらゆるものを作成するために使用されます。

目標に合わせた正しい選択を行う

これらの課題を理解することで、特定のアプリケーションに合わせて正しいCVDアプローチを戦略的に選択し、実装することができます。

- 主な焦点が大量生産である場合: 代替前駆体を模索し、ガスリサイクルシステムに投資することで、スループットを最適化し、コストを最小限に抑えることが目標です。

- 主な焦点がデリケートな部品や複雑な部品のコーティングである場合: 下地の基板の熱損傷や変形を防ぐために、PECVDのような低温プロセスが必要です。

- 主な焦点が最先端の研究開発である場合: プロセス制御と材料純度が優先され、高度な前駆体や装置の高コストは、新しい特性の追求によって正当化されます。

これらの固有の課題を認識することは、CVD技術の計り知れない力と精度を効果的に活用するための最初のステップです。

要約表:

| 課題 | 主な問題 | 可能な解決策 |

|---|---|---|

| 膜の均一性 | ガスの流れの変動、温度勾配 | AI駆動のプロセス制御、最適化されたチャンバー設計 |

| 高いエネルギー消費 | 高温、部品の変形 | プラズマ強化CVD(PECVD)の使用、低温技術 |

| 前駆体のコスト | 高価なガス、材料の純度 | ガスリサイクルシステム、代替化学物質 |

| 運転上の障害 | ロジスティクスの問題、労働集約的な準備 | 専門のコーティングセンター、合理化されたワークフロー |

| 環境への懸念 | 有毒な副産物、安全上のリスク | 環境に優しいプロセス、グリーン化学 |

研究室でのCVDの課題にお困りですか?KINTEKがお手伝いします!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供します。当社の強力な高度なカスタマイズ能力により、膜の均一性や高コストなどの障害を克服し、効率を高めながら、お客様固有の実験ニーズに正確に対応することができます。今すぐお問い合わせいただき、当社のテーラーメイドのソリューションがCVDプロセスをどのように最適化できるかについてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉