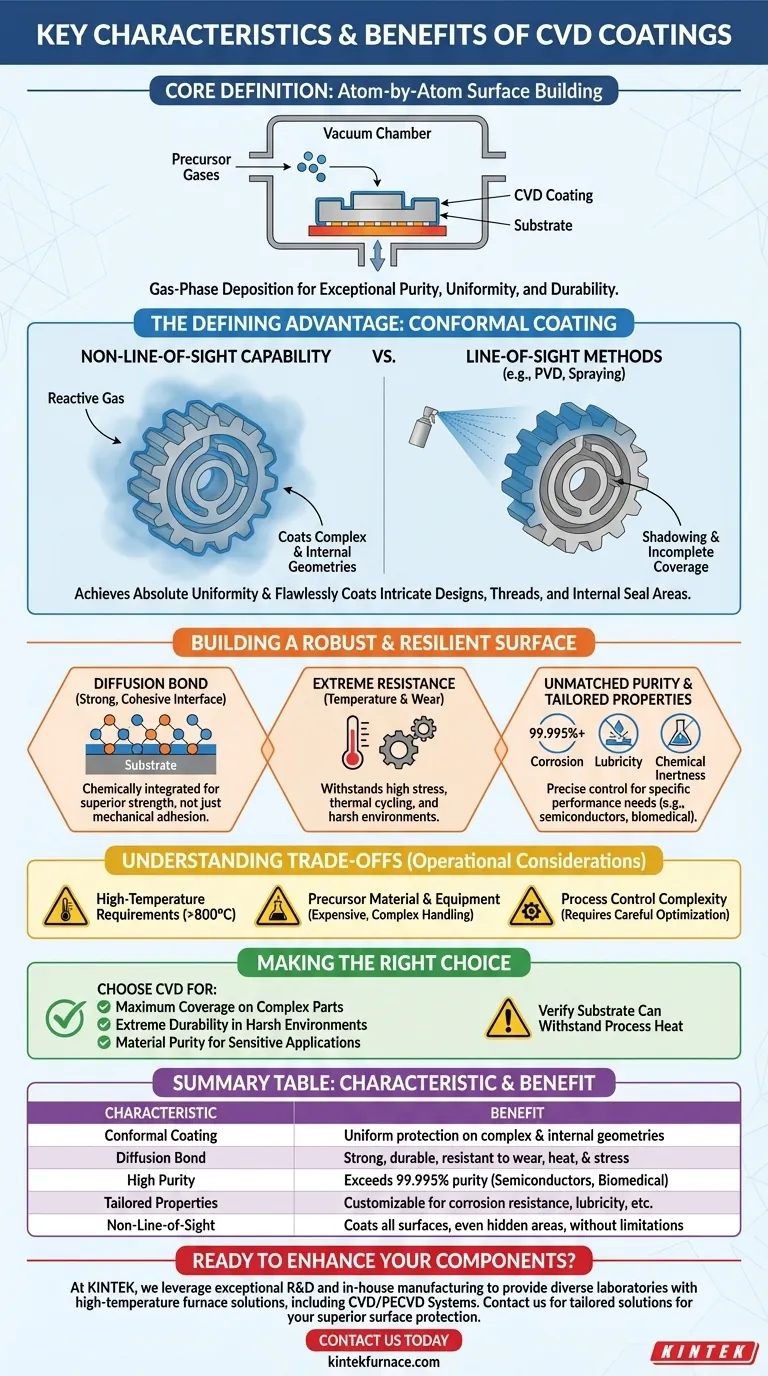

CVD(化学気相成長法)の核となるのは、高性能な表面を原子レベルで構築するプロセスです。塗装やめっきとは異なり、CVDは真空チャンバー内で前駆体ガスを使用し、加熱された基板上で反応・分解させることで、極めて純粋で均一、かつ耐久性のある固体膜を形成します。この手法は、完全に均一で(コンフォーマル)、信じられないほど強力で、極限性能向けに調整されたコーティングを作成することで知られています。

CVDの根本的な利点は、コーティングの品質だけでなく、あらゆる場所に適用できる能力にあります。気体を使用するため、他の方法の「視線(ライン・オブ・サイト)」の制約を回避し、最も複雑な内部および外部の形状であっても、完全かつ均一な保護を可能にします。

決定的な利点:コンフォーマルコーティング

CVDの最も重要な特徴は、部品の形状に関係なく、完全に均一な材料層を堆積できる能力です。これは、気相堆積メカニズムの直接的な結果です。

CVDはいかにして視線を超越するか

噴霧や物理気相成長法(PVD)などのプロセスでは、コーティング材料は源から基板へ直線的に移動します。これは、チューブの内部や機能の下面など、直接的な経路にない表面はコーティングされないことを意味します。

CVDは、反応性ガスでチャンバー全体を満たすことにより、この問題を解決します。ガス分子は部品の周りを自由に移動し、コーティングが堆積する前に、あらゆる隙間や内部チャネルに到達します。

絶対的な均一性の実現

堆積はガスが到達する場所すべてで発生するため、結果として得られるコーティングは部品全体で非常に一貫した厚さを持ちます。この均一性は、わずかなばらつきでさえ性能に影響を与える可能性のある精密部品にとって極めて重要です。

内部および複雑な形状のコーティング

この非視線能力により、CVDは複雑な設計を持つ部品にとって不可欠になります。内部のシール部、細かいネジ山、複雑な格子構造などを完璧にコーティングし、基板のいかなる部分も腐食や摩耗に対して露出したままになることを防ぎます。

堅牢で弾力性のある表面の構築

CVDコーティングは単に基板の上に載っているのではなく、化学的に基板と一体化し、優れた耐久性と安定性を持つ表面を形成します。

拡散結合の力

多くのCVDプロセスで使用される高温は、コーティングと基板との間に拡散結合を促進します。コーティングと母材からの原子が界面で相互に混ざり合い、純粋に機械的な結合よりもはるかに優れた、信じられないほど強固で凝集力のある結合を形成します。

極端な耐熱性と耐摩耗性

この強固な結合により、コーティングは高い機械的応力、極端な温度変化、熱サイクル下でもそのまま維持されます。堆積される材料は、本質的に硬く安定しており、過酷な動作環境において優れた耐摩耗性と保護を提供します。

比類のない純度と調整された特性

CVDは、純度が99.995%をはるかに超えるフィルムを生成することが可能です。これは、不純物が壊滅的な故障を引き起こす可能性のある半導体や生物医学などの産業にとって極めて重要です。

さらに、前駆体ガスの化学組成を精密に制御することで、コーティングの特性を調整できます。表面は、化学的不活性、耐食性、潤滑性、またはその他の特定の性能要件に合わせて設計できます。

トレードオフの理解

どのプロセスにも限界があります。真の専門知識とは、CVDの利点だけでなく、その運用上の考慮事項を理解することを必要とします。

高温要件

従来のCVDプロセスは、必要な化学反応を誘発するために非常に高い温度(しばしば800℃超)を必要とすることがよくあります。これは、プロセス熱が下部部品を反らせたり、焼きなまししたり、その他の損傷を与える可能性があるため、コーティングできる基板材料の種類を制限する可能性があります。

前駆体材料と設備

CVDで使用される前駆体ガスは、高価であったり、有毒であったり、腐食性があったりする場合があり、特殊な取り扱い手順と設備を必要とします。これにより、より単純なコーティング方法と比較して、操作全体のコストと複雑さが増加します。

プロセス制御の複雑さ

CVDは精密な制御を提供しますが、それを実現するには、温度、圧力、ガス流量、チャンバー化学など、多数の変数を注意深く管理する必要があります。新しい部品やコーティングのプロセスを最適化することは、複雑な作業となることがあります。

目標に合わせた正しい選択

コーティング技術の選択は、あなたの主要なエンジニアリング課題に完全に依存します。CVDが常に答えであるわけではありませんが、特定の、要求の厳しい問題に対する最良の解決策となることがよくあります。

- 複雑な部品への最大限の被覆が主な焦点である場合:CVDは、非視線堆積により、完全で均一な保護を保証するため、優れた選択肢です。

- 過酷な環境での極度の耐久性が主な焦点である場合:CVDコーティングの強力な拡散結合により、熱、応力、摩耗に対する優れた回復力が提供されます。

- デリケートな用途での材料の純度が主な焦点である場合:CVDは極めて純粋な膜を提供し、半導体および生物医学分野での標準となっています。

- 温度に敏感な材料のコーティングが主な焦点である場合:基板がプロセス熱に耐えられることを確認するか、特殊な低温CVDバリアントを調査する必要があります。

気相での性質を理解することにより、CVDを活用して、以前は作成または保護が不可能であった表面を設計できます。

要約表:

| 特徴 | 利点 |

|---|---|

| コンフォーマルコーティング | 内部のフィーチャーを含む複雑な形状に対する均一な保護 |

| 拡散結合 | 摩耗、熱、応力に強い、強固で耐久性のある結合 |

| 高純度 | 純度99.995%超、半導体および生物医学用途に最適 |

| 調整された特性 | 耐食性、潤滑性など、カスタマイズ可能 |

| 非視線(Non-Line-of-Sight) | 制限なしに、隠れた領域を含むすべての表面をコーティング |

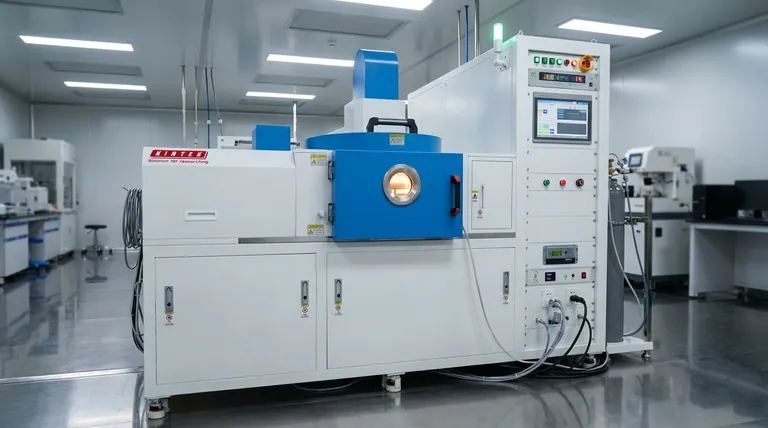

高度なCVDコーティングでコンポーネントの性能向上を図る準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、高温炉ソリューション(CVD/PECVDシステムを含む)を多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、優れた表面保護のための貴社の独自の実験要件に正確に対応できます。当社のテーラーメイドソリューションがプロジェクトにどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械