化学気相成長法(CVD)は強力な技術であり、高純度で均一な膜の作成で知られていますが、万能の解決策ではありません。その主な欠点は、高い運用コスト、極度の熱などの厳しいプロセス要件、重大なロジスティクスの複雑さ、および使用される材料に関連する固有の安全上の課題に起因します。

CVDの核心的な問題は、その優れた性能がコスト、複雑さ、柔軟性の欠如という高い代償を伴うことです。これらの欠点を理解することは、その利点が特定のアプリケーションにとって要求の厳しい運用要件に見合うかどうかを判断するために不可欠です。

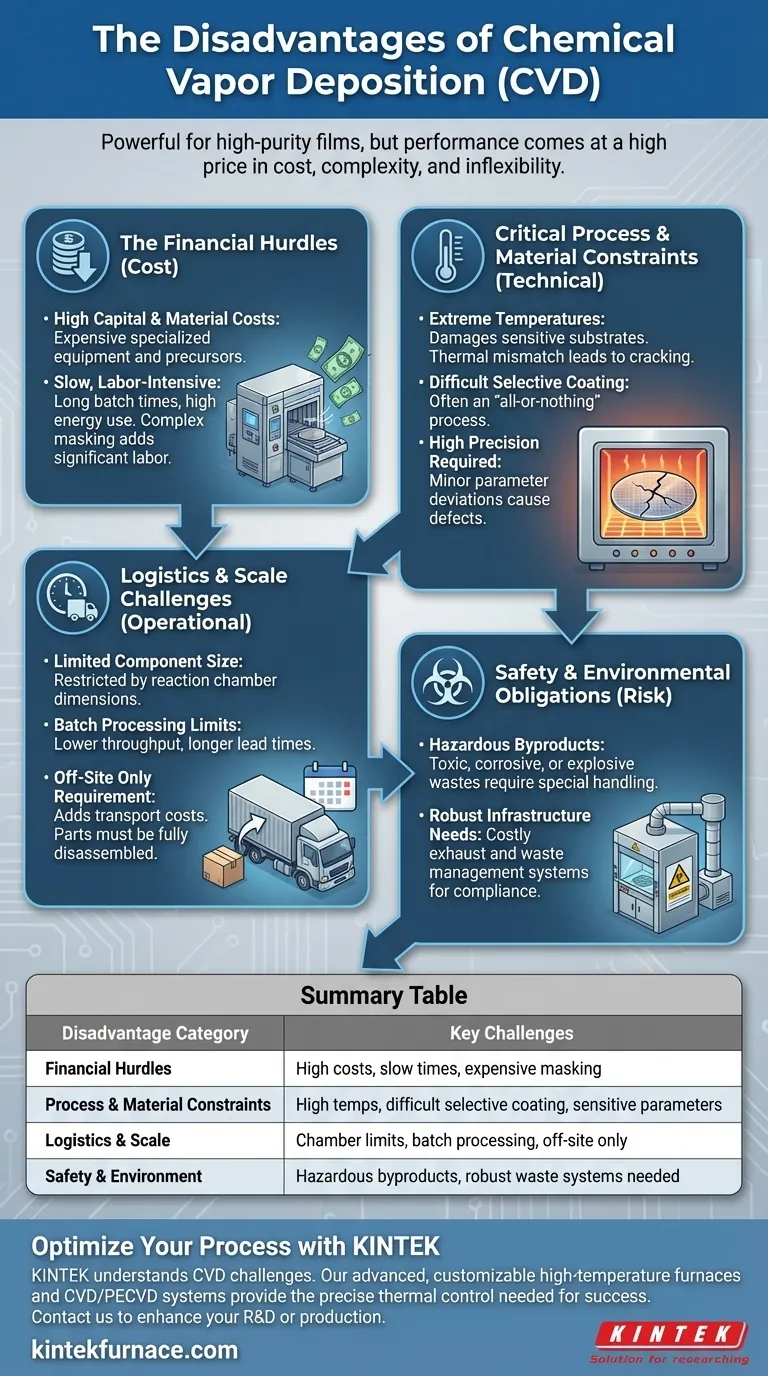

CVDの財政的なハードル

CVDを使用するという決定は、初期の装置購入を超えた多額の財政的投資によって制約されることがよくあります。

高い装置と前駆体のコスト

CVD反応装置とその関連制御システムに対する初期費用は多額になります。これは、成膜環境に対する正確な制御を必要とする高度に専門化された装置です。

さらに、前駆体として知られる原材料も非常に高価になる可能性があります。これは、特定の高性能膜を成膜するために必要な有機金属化合物や特殊ガスの場合に特に当てはまります。

プロセス時間の隠れたコスト

CVDは迅速なプロセスではありません。目的の膜厚と品質を達成するために成膜に何時間も(時には10〜20時間)かかることがあり、バッチあたりの運用コストとエネルギーコストが高くなります。さらに、部品を選択的にコーティングすることは困難です。このプロセスでは、コーティングすべきでない領域を保護するために広範なマスキングが必要になることがよくあります。このマスキングとそれに続くマスキング解除は、総コストの大部分を占める可能性のある骨の折れる作業です。

重要なプロセスと材料の制約

コスト以外にも、CVDプロセスの物理学自体が、それを実行可能な選択肢から除外する可能性のあるいくつかの主要な制限を課します。

高温の問題

多くのCVDプロセスでは、必要な化学反応を開始するために非常に**高い温度**が必要です。この熱は、ポリマーや特定の金属合金など、熱的に安定していない基板を損傷または破壊する可能性があります。

基板が熱に耐えられたとしても、基板と成膜された膜との間の**熱膨張係数**の不一致は、冷却時にコーティングのひび割れや剥離につながる、計り知れない内部応力を引き起こす可能性があります。

選択的コーティングの課題

前述したように、CVDのために部品をマスキングするのは難しく、費用がかかります。多くのアプリケーションでは、これにより**「オール・オア・ナッシング」のコーティング**となり、コンポーネント全体がコーティングされます。これは、特定の機能面のみに膜が必要な場合には適していません。

プロセス精度の必要性

CVD膜の品質は、プロセスパラメータに非常に敏感です。**温度、圧力、またはガス流量**のわずかな逸脱でも、最終的なコーティングに重大な欠陥が生じ、その完全性と性能が損なわれる可能性があります。

トレードオフの理解:ロジスティクスとスケール

CVDの実際的な実装は、よりポータブルなコーティング方法とは大きく異なるロジスティクスのハードルをもたらします。

チャンバーサイズとバッチ処理の制限

コーティングできるコンポーネントのサイズは、**反応チャンバーの寸法**によって厳しく制限されます。これにより、非常に大きな部品へのCVDの適用が制限されます。

これが**バッチプロセス**であるため、スループットが制限され、特に大量生産の場合、リードタイムが長くなる可能性があります。

「外部のみ」の要件

CVDは現場で実行できるプロセスではありません。部品は**専門のコーティングセンター**に出荷する必要があり、これにより輸送コストとロジスティクスの複雑さが生産ワークフローに追加されます。

これはまた、アセンブリがコーティングのために送られる前に、完全に**個々のコンポーネントに分解**されなければならないことを意味し、これは時間と労力を要する要件です。

安全と環境への義務

CVDの化学的性質は、安全と廃棄物管理に対する厳格で費用のかかるアプローチを必要とします。

有害な副産物の取り扱い

CVDにおける化学反応では、しばしば**有害な副産物**が生成されます。これらは有毒、腐食性、あるいは爆発性である可能性があり、作業員の安全を確保するために高度な取り扱いと緩和手順が必要です。

堅牢なインフラストラクチャの必要性

これらの危険な副産物のため、施設は堅牢な**排気および廃棄物管理システム**に投資する必要があります。このインフラストラクチャは、有害物質を中和し、環境規制を遵守するために不可欠であり、運用コストと複雑さの別の層を追加します。

アプリケーションに最適な選択を行う

最終的に、CVDの選択は、その要求の厳しい要件とコンポーネントの性能ニーズを明確に評価することにかかっています。

- 主な焦点が究極の性能である場合: 他の方法では達成できない複雑な形状に対する完全にコンフォーマルでピンホールがないコーティングが必要な場合、CVDの高いコストと複雑さは正当化されます。

- 主な焦点がコストに敏感な場合、または大量生産の場合: CVDの高い運用コスト、バッチ処理、ロジスティクスのオーバーヘッドは、PVD(物理気相成長法)や電気めっきなどの代替方法をより経済的にする可能性があります。

- 主な焦点が熱に敏感な材料のコーティングである場合: ほとんどのCVDプロセスの高温は決定的な障壁であり、低温成膜の代替手段を直ちに調査する必要があります。

適切なコーティング技術を選択することは、プロセスの能力をプロジェクトの特定の目標と制約に合わせることです。

要約表:

| 欠点のカテゴリ | 主な課題 |

|---|---|

| 財政的なハードル | 高い装置と前駆体のコスト、遅い成膜時間、高価なマスキング要件 |

| プロセスと材料の制約 | 高温による基板の損傷、選択的コーティングの難しさ、プロセスパラメータの感度 |

| ロジスティクスとスケール | チャンバーサイズによる制限、バッチ処理、外部コーティングの要件 |

| 安全と環境 | 有害な副産物、堅牢な排気および廃棄物管理システムの必要性 |

標準的なCVDの欠点なしに高性能な炉ソリューションをお探しですか?

KINTEKでは、完璧な薄膜を実現するには正確な熱制御が必要であることを理解しています。CVDには課題がありますが、当社の高度な高温炉は、成功する成膜プロセスに不可欠な安定性と均一性を提供できるように設計されています。

優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件に正確に対応するための強力なカスタム化能力によって補完されています。

お客様のプロセスの最適化をお手伝いします。今すぐ専門家にご連絡いただき、当社の炉技術がお客様の研究開発または生産をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン