根本的に、プラズマ支援化学気相成長(PECVD)の主な利点は、従来の化学気相成長(CVD)よりも大幅に低い温度で動作できることです。これは、薄膜を形成するために必要な化学反応を駆動するために、高熱だけに頼るのではなく、エネルギー豊富なプラズマを使用することによって達成されます。この決定的な違いにより、従来の高温プロセスでは損傷または破壊されてしまう可能性のある材料上に高品質の膜を堆積させることが可能になります。

PECVDの中核となる革新は、熱エネルギーを補完または代替するためにエネルギー豊富なプラズマを使用することです。反応を高温から切り離すことで、従来のCVDでは提供できない、デリケートな下地基板を保護するのに十分低い温度での高品質な膜堆積が可能になります。

コアとなる利点:熱的制約の克服

従来のCVDでは、前駆体ガスを分解し、膜を形成する化学反応を開始させるのに十分なエネルギーを得るために、しばしば600°Cを超える高温が必要でした。PECVDはこの熱的障壁を回避します。

PECVDの仕組み:熱だけでなくプラズマからのエネルギー

PECVDプロセスでは、真空チャンバー内の前駆体ガス混合物に電場(通常は高周波)が印加されます。この電場がガスを励起し、原子から電子を剥ぎ取り、イオン、電子、遊離基を含む非常に反応性の高い物質状態であるプラズマを生成します。

これらの反応性種は、多くの場合400°C以下の、はるかに低い温度で基板表面上に目的の膜を形成するのに十分なエネルギーを持っています。

温度に敏感な基板の保護

この低温動作の最も重要な利点は、高温に耐えられない材料をコーティングできることです。これにより、従来のCVDでは不可能な用途が開かれます。

例としては、ポリマー、プラスチック、またはすでに金属配線やその他の低融点構造を含む完全に製造された半導体ウェーハへの膜堆積が挙げられます。

熱応力と欠陥の低減

膜が高温で堆積されると、膜と基板の熱膨張率の違いにより、部品が冷却される際に大きな機械的応力が発生する可能性があります。この応力は、膜の亀裂、剥離、または基板の反りの原因となることがあります。

低温で動作することにより、PECVDはこの熱誘起応力を劇的に低減し、膜の密着性とデバイス全体の信頼性を向上させます。

温度を超えて:優れた膜品質と制御

低温動作がPECVD採用の主な動機ですが、プラズマの使用は、堆積膜の品質と精度に関して、いくつかの他の明確な利点をもたらします。

優れた膜の均一性とコンフォーマリティ

プラズマは、反応性前駆体種をチャンバー全体により均一に分散させるのに役立ちます。これにより、広い領域にわたって非常に均一な膜厚が得られます。

このプロセスは優れたコンフォーマリティ(均一被覆性)も提供します。これは、複雑な非平面または三次元の表面を均一にコーティングできることを意味します。半導体業界では、これはしばしば良好な「ステップカバレッジ」と呼ばれます。

材料特性の正確な制御

PECVDでは、膜の特性は温度とガス化学の関数であるだけでなく、プラズマ自体にも大きく影響されます。

プラズマの電力、圧力、周波数などのパラメータを正確に調整することにより、エンジニアは膜の屈折率(光学コーティングに重要)、硬度、密度、内部の機械的応力など、主要な材料特性を微調整できます。

高い堆積速度

プラズマ内の種の高い反応性により、他の低温堆積技術と比較して膜の成長が速くなる可能性があります。これによりスループットが向上し、産業製造におけるプロセスの効率が向上します。

トレードオフの理解

いかなる技術にも限界がないわけではありません。客観的であるためには、プラズマベースのプロセスの潜在的な欠点も認識する必要があります。

プラズマ誘起損傷の可能性

プラズマ中の高エネルギーイオンは、堆積中に基板表面を衝突する可能性があります。これは(例えば、膜密度を向上させるなど)有益な場合もありますが、シリコンウェーハなどのデリケートな基板に結晶学的損傷や欠陥を引き起こす可能性もあります。

膜組成と純度

PECVD膜は、前駆体ガス、特に水素から元素を取り込むことがあります。これは欠陥を「パッシベーション(不動態化)」するために意図的に使用されることがありますが、極めて純粋な膜を目指す場合には望ましくない不純物となることもあります。従来の高温CVDは、より高純度の膜をもたらすことがよくあります。

システムの複雑さ

PECVDシステムには、RF電源、整合回路、堅牢な真空システムなど、洗練されたハードウェアが必要です。これにより、単純な大気圧または熱CVD反応器と比較して、購入および保守がより複雑で高価になる可能性があります。

PECVDを選択する場合

堆積技術の選択は、最終製品の特定の要件によって導かれるべきです。

- 温度に敏感な材料への堆積が主な焦点である場合: ポリマー、プラスチック、または複雑なマイクロエレクトロニクスなどの基板の熱損傷を防ぐために、PECVDは決定的な選択肢です。

- 特定の膜特性の微調整が主な焦点である場合: PECVDは、温度とは独立してプラズマパラメータを調整できるため、屈折率、応力、密度に関して優れた制御を提供します。

- 可能な限り最高の膜純度が主な焦点である場合: 従来の高温CVDの方が、水素の取り込みやプラズマ誘起損傷の可能性を回避できるため、より良い選択肢となる可能性があります。

- 複雑な3D形状のコーティングが主な焦点である場合: CVDとPECVDの両方が優れたコンフォーマリティを提供しますが、PECVDは低温でこれを実現するため、部品の熱応力を低減する上で重要です。

結局のところ、PECVDの選択は、より幅広い材料に対する低温で高度に制御された膜堆積の利点を活用するための戦略的な決定となります。

要約表:

| 主な利点 | コアとなるメリット |

|---|---|

| 低温動作 | ポリマー、プラスチック、および事前製造された半導体ウェーハを熱損傷から保護します。 |

| 熱応力の低減 | 熱膨張の不一致を最小限に抑えることで、膜の密着性とデバイスの信頼性を向上させます。 |

| 優れた膜の均一性とコンフォーマリティ | 広範囲および複雑な3D形状に対する均一なコーティングを保証します。 |

| 膜特性の正確な制御 | プラズマパラメータを調整して、屈折率、硬度、密度、応力を調整します。 |

| 高い堆積速度 | 膜の成長を速めることで製造スループットを向上させます。 |

先進的な低温ソリューションで薄膜プロセスを強化する準備はできましたか?

KINTEKでは、優れたR&Dと社内製造を活用し、多様な研究所に最先端の高温炉ソリューションを提供しています。CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ機能によって補完されています。

温度に敏感な基板を扱っている場合でも、膜特性の正確な制御が必要な場合でも、当社の専門家がお客様のアプリケーションに最適なPECVDシステムを選択またはカスタマイズするお手伝いをいたします。

当社のPECVD技術がお客様固有の堆積の課題をどのように解決し、研究や生産を前進させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

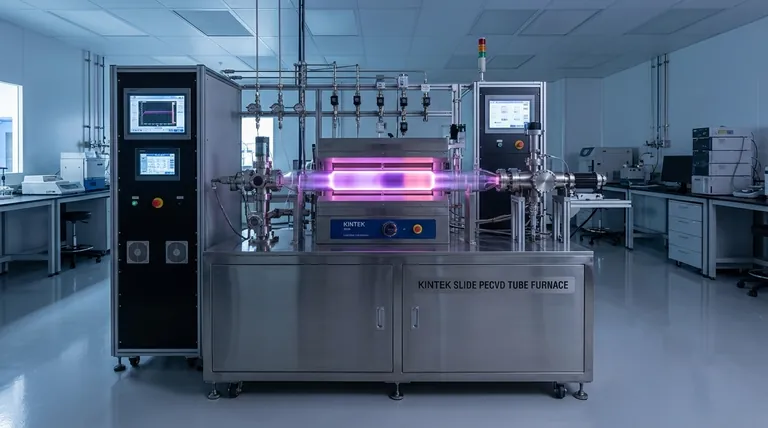

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器