プラズマ強化化学気相成長法(PECVD)は、その核心において、極端な熱を必要とせずに高品質の膜形成を実現するプロセスです。主な利点は、低温(通常400℃未満)で動作できること、優れた特性を持つ非常に均一な膜を生成できること、そして多くの代替方法よりも著しく速い成膜速度を達成できることです。この組み合わせにより、温度に敏感な材料へのコーティングや、高スループット製造に特に適しています。

PECVDの基本的な利点は、プラズマからのエネルギーを、高い熱ではなく利用して、成膜に必要な化学反応を促進できることです。これにより、膜の品質と基板の熱的制約が分離され、敏感な基板上での先進的な材料工学のための幅広い可能性が開かれます。

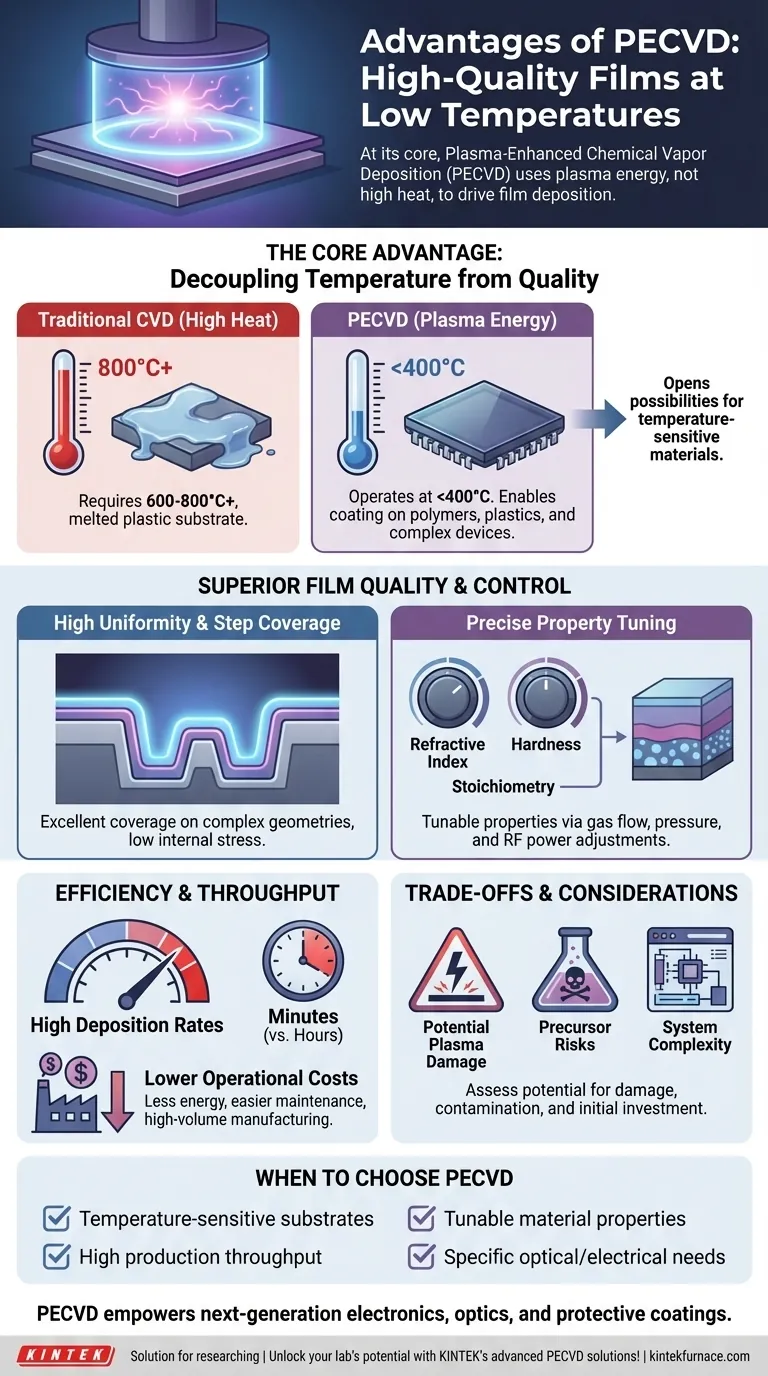

核心的な利点:温度と品質の分離

PECVDの最大の利点は、その低温動作であり、薄膜成膜において可能なことを根本的に変えます。これは、高品質な材料を作成するために熱エネルギーに依存するという伝統的な方法を打ち破ります。

低温での操作

従来の化学気相成長法(CVD)が600〜800℃以上を必要とすることが多いのに対し、PECVDは通常350℃前後で動作します。

この低い熱的制約は、高熱に耐えられない基板に膜を堆積させる上で非常に重要です。これには、ポリマー、プラスチック、および既に金属層やその他の構造があり、高温で損傷を受ける可能性のある複雑な半導体デバイスが含まれます。

高品質で均一な膜の実現

プラズマ環境は、前駆体ガスを解離させ、表面反応を可能にするエネルギーを提供し、熱エネルギーの不足を補います。これにより、優れた特性を持つ膜が生成されます。

PECVDは、基板全体にわたる高い均一性と、複雑で非平坦な形状にも均一にコーティングできる優れた段差被覆性を持つ膜を成膜することで知られています。得られる膜は、低い内部応力も示し、ひび割れしにくく、基板への密着性が向上します。

膜特性の精密な制御の獲得

プラズマプロセスは、エンジニアに最終材料を高度に制御する能力を与えます。ガス流量、圧力、RF電力などのパラメーターを調整することで、膜の特性を精密に調整することが可能です。

これには、化学量論比(化合物中の元素の正確な比率)、屈折率、硬度、電気的特性の制御が含まれます。このレベルの制御は、特定の性能要件を持つ光学コーティング、誘電体、保護層の製造に不可欠です。

効率とスループットの向上

技術的な能力を超えて、PECVDは経済的および生産上の significant な利点を提供し、特に大量生産において、多くの産業にとって費用対効果の高いソリューションとなっています。

成膜速度の加速

プラズマは化学反応速度を大幅に向上させ、PECVDは高い成膜速度を達成できます。これは、一部の従来の方法が数時間を要するのに対し、膜が数分で成膜できることを意味します。

この速度は、生産スループットの向上に直接つながり、ウェハーまたは部品あたりの製造時間とコストを削減します。

運用コストの削減

PECVDの効率は、その運用上のフットプリントにも及びます。低温動作は、電力を大量に消費する炉の必要性を排除することで、エネルギー消費を抑えます。

さらに、多くのPECVDシステムは比較的容易なチャンバー洗浄のために設計されており、これにより装置のダウンタイムが短縮され、全体的な生産効率が向上します。

トレードオフと考慮事項の理解

強力である一方で、PECVDは万能な解決策ではありません。客観的な評価には、その潜在的な限界を理解することが必要です。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、場合によっては、非常に敏感な基板の表面や成膜中の膜に損傷を与える可能性があります。これは、ごくわずかな表面損傷も許容できない特定の電子または光学用途にとって重要な考慮事項です。

前駆体と汚染のリスク

すべてのCVDプロセスと同様に、PECVDは危険または有毒な化学前駆体に依存します。PECVDに特有の点として、プラズマが前駆体ガスからの元素(水素など)を膜に不純物として取り込むことがあり、これがその性能に影響を与える可能性があります。

システムの複雑さとコスト

真空チャンバー、ガス供給システム、RFプラズマ発生器を備えたPECVDシステムは、単純な熱炉よりも複雑です。これにより、初期設備投資が高くなり、より高度なメンテナンスとプロセス制御が必要になる場合があります。

アプリケーションに最適な選択をする

適切な成膜技術の選択は、プロジェクトの特定の制約と目標に完全に依存します。

- 温度に敏感な基板が主な焦点である場合: PECVDは、ポリマー、プラスチック、または完全に製造されたデバイスに熱損傷を与えることなく、高品質の膜を堆積させるための明確な選択肢です。

- 高い生産スループットが主な焦点である場合: PECVDの高い成膜速度と運用効率は、費用対効果の高い大量生産に理想的です。

- 調整可能な材料特性が主な焦点である場合: PECVDは、特定の屈折率、応力レベル、または硬度を持つ膜を設計するための優れた制御を提供します。

- 絶対的な膜の純度と表面損傷なしが主な焦点である場合: 基板がプラズマに極めて敏感で、可能な限り低い不純物レベルが必要な場合は、原子層堆積法(ALD)や低圧CVDなどの代替手段を検討する必要があるかもしれません。

PECVDは、高熱なしに高性能な膜を生成することを可能にすることで、次世代の電子機器、光学、保護コーティングの開発を促進します。

要約表:

| 利点 | 説明 |

|---|---|

| 低温動作 | ポリマーや半導体などの熱に敏感な材料への損傷なしでの成膜を可能にし、通常400℃以下。 |

| 高品質で均一な膜 | 優れた段差被覆性、低い内部応力、優れた密着性を提供し、一貫したコーティングを実現。 |

| 特性の精密な制御 | プラズマパラメーターを介して、化学量論比、屈折率、硬度、電気的特性の調整が可能。 |

| 高い成膜速度 | 高速な膜成長で生産を加速し、製造時間とコストを削減。 |

| 低い運用コスト | 効率的な低温プロセスと容易なメンテナンスにより、エネルギー消費とダウンタイムを削減。 |

KINTEKの高度なPECVDソリューションで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、当社は多様な研究室に、精度と効率のために設計されたCVD/PECVDシステムを含む高温炉システムを提供しています。当社の強力なディープカスタマイズ能力は、お客様固有の実験ニーズに対応し、温度に敏感な基板や高スループットアプリケーション向けに高品質で均一な膜を提供することを保証します。今すぐお問い合わせください。当社のオーダーメイドPECVDシステムが、お客様の材料工学をどのように強化し、プロジェクトの革新を推進できるかについて話し合いましょう!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉