要するに、PECVDによって成膜される窒化ケイ素(SiN)は、半導体製造における保護パッシベーション層、医療機器の生体適合性コーティング、光学部品の機能層として、最も注目すべき、さまざまな重要な用途に使用される非常に多用途な薄膜です。その価値は、比較的低温で達成できる誘電性、バリア性、機械的特性の独自の組み合わせに由来します。

PECVD窒化ケイ素が広く使用される中心的な理由は、敏感な電子部品やポリマーベースの部品を損傷する可能性のある高温なしに、高密度で安定した保護膜を成膜できる能力です。これは「両方の世界の最良」のソリューションを提供します。すなわち、穏やかな製造プロセスによる堅牢な保護です。

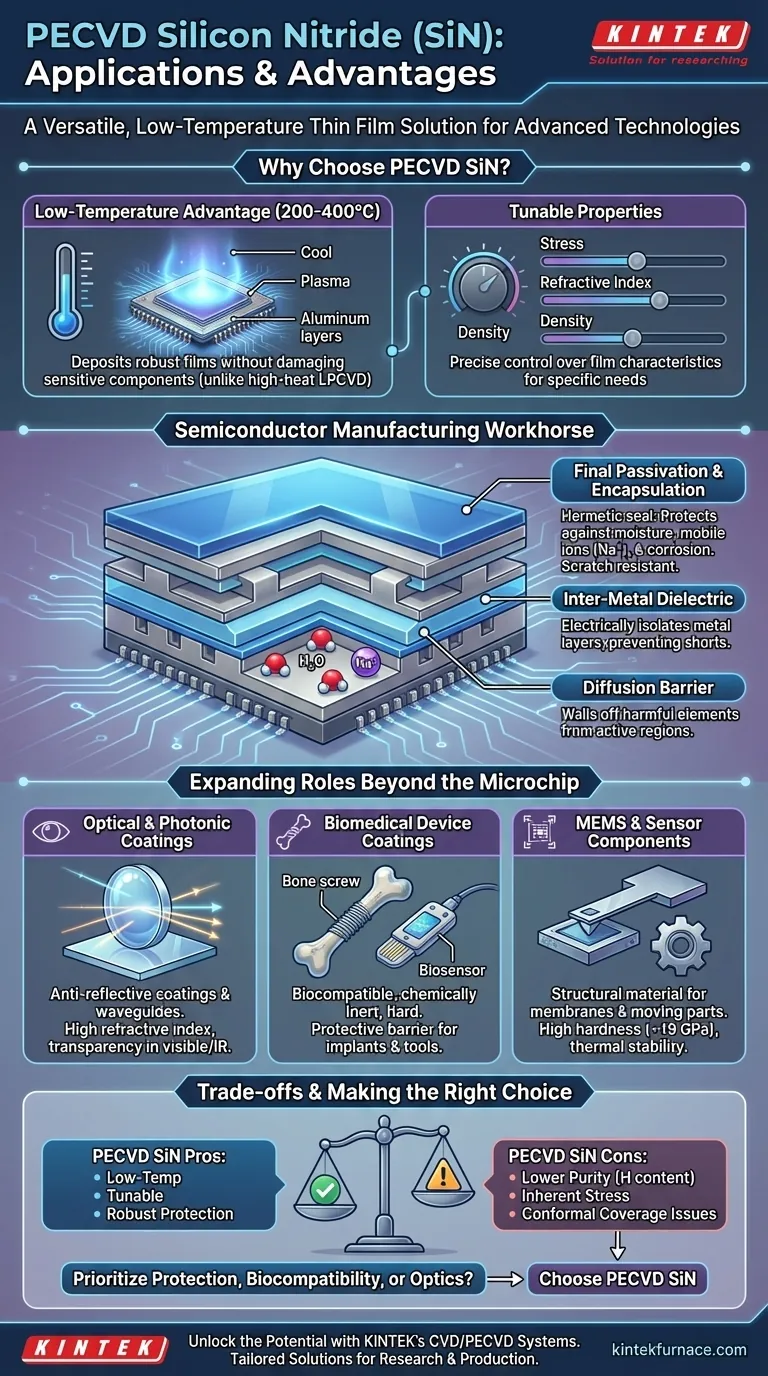

基礎:なぜ窒化ケイ素の成膜にPECVDを選択するのか?

プラズマ支援化学気相成長法(PECVD)は窒化ケイ素膜を作成する唯一の方法ではありませんが、その特定のプロセス特性により、多くの最新技術に非常に適しています。

低温の利点

PECVDの決定的な特徴は、プラズマを使用して前駆体ガスを活性化することです。これにより、SiN膜を形成する化学反応を、700°Cを超えることが多い低圧CVD(LPCVD)などの他の方法と比較して、はるかに低い温度(通常200〜400°C)で発生させることができます。

この低温バジェットは極めて重要です。これにより、高熱によって破壊される可能性のある敏感な金属層(アルミニウムなど)を持つ、完全に製造された集積回路の上にSiNを成膜できます。

調整可能な膜特性

PECVDプロセスは、最終的な膜の特性を大幅に制御できます。ガスの混合、圧力、RF電力、温度などのパラメータを正確に調整することにより、エンジニアは膜の特性を調整できます。

これには、用途の特定の要件に合わせて膜応力(圧縮から引張まで)、屈折率、密度、化学組成を調整することが含まれます。

半導体製造におけるコアな用途

PECVD SiNは、集積回路(IC)、MEMS、LEDの製造において、中心的な役割を果たす材料です。その主な役割は防御的であり、下のデリケートなデバイスを保護することです。

最終パッシベーションと封止

これは最も一般的な用途です。完成したチップの上にPECVD SiNの最終的で厚い層が成膜され、気密シールとして機能します。

この層は、腐食や電気的故障を引き起こす可能性のある湿気、移動性のイオン(ナトリウムなど)、その他の汚染物質に対して堅牢な保護を提供します。また、パッケージング中の擦り傷に対するある程度の耐性も提供します。

メタル間誘電体

ICの複雑な積層構造内で、SiNは誘電体絶縁体として機能します。異なる金属層を互いに電気的に絶縁し、短絡を防ぎ、回路経路の完全性を確保するために使用されます。

拡散バリア

窒化ケイ素は、特定原子の移動、つまり拡散をブロックするのに非常に効果的です。これは特に**水分子(H₂O)とアルカリイオン(Na⁺など)に対するバリア**として使用されます。

これらの元素は半導体デバイスの性能と信頼性に非常に有害であり、SiN層はそれらをチップの活性領域から効果的に隔離します。

マイクロチップを超えた役割の拡大

PECVD SiNの有用な特性により、他のいくつかのハイテク分野でも採用されています。

光学およびフォトニックコーティング

高い屈折率と可視光および赤外線スペクトルでの良好な透明性を持つPECVD SiNは、**光学コーティング**に優れた材料です。

レンズや太陽電池の反射防止コーティングを作成するために一般的に使用され、光の透過率と効率を高めます。また、集積フォトニクスの導波路のコア材料としても機能します。

生体医療機器コーティング

PECVD SiNは**生体適合性があり、化学的に不活性で、非常に硬い**です。医療用インプラント、手術器具、バイオセンサーにコーティングされると、保護バリアとして機能します。

このコーティングは、デバイスが体内で腐食するのを防ぎ、デバイス内の反応性の可能性のある材料から身体を隔離し、患者の安全とデバイスの長寿命を保証します。

MEMSおよびセンサーコンポーネント

微小電気機械システム(MEMS)では、機械的に強く、さまざまな温度で安定した材料が必要になることがよくあります。PECVD SiNの高い硬度(約19 GPa)と熱安定性は、微細センサーおよびアクチュエータの膜、片持ち梁、その他の可動部品にとって理想的な**構造材料**となります。

トレードオフの理解

PECVD SiNは非常に有用ですが、あらゆるシナリオで完璧な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

膜の品質 対 温度

低温プロセスの主なトレードオフは膜の純度です。PECVD SiNは、前駆体ガス(シランやアンモニアなど)に由来する**水素**を膜中に相当量取り込みます。

これにより、膜は高温度LPCVDで生成される化学量論的なSi₃N₄よりも高密度ではなく、一般的に品質が低くなります。最高の膜純度と密度を要求する用途では、PECVDは最良の選択肢ではないかもしれません。

固有の膜応力

すべてのPECVD膜には**固有の機械的応力**があり、これは圧縮(押し付け)または引張(引っ張り)のいずれかです。この応力が注意深く管理されない場合、特に厚い膜を堆積させるときに、膜のひび割れや、下にあるウェーハの反りの原因となる可能性があります。

コンフォーマルな被覆

良好ではあるものの、複雑な三次元構造を均一にコーティングするPECVDの能力(その「コンフォーマル性」)は、原子層堆積(ALD)やLPCVDなどの他の方法よりも劣ります。極めて深く狭いトレンチを持つデバイスでは、PECVDは十分に均一なコーティングを提供しない可能性があります。

用途に応じた適切な選択

PECVD窒化ケイ素を使用するかどうかの決定は、プロジェクトの優先順位を明確に理解することにかかっています。

- 最も優先されるのが敏感な電子機器の保護である場合: デバイスに安全な温度で優れたパッシベーション能力と拡散バリア能力を発揮するPECVD SiNを使用してください。

- 最も優先されるのが生体適合性と耐久性である場合: 医療機器やインプラントの不活性で硬いコーティングとして使用し、生体内環境での長期的な安定性を確保してください。

- 最も優先されるのが光学性能である場合: 調整可能な高い屈折率と透明性を、反射防止コーティングやフォトニック導波路に活用してください。

- 最も優先されるのが究極の膜純度と熱安定性である場合: より高温のLPCVDを検討してください。ただし、基板と下にあるデバイス構造がその熱に耐えられる場合に限ります。

結局のところ、PECVD SiNを選択することは、堅牢な保護の必要性と現代の製造における実用的な制約とのバランスをとる、意図的な工学的決定です。

要約表:

| 応用分野 | 主な機能 | 利用される主な特性 |

|---|---|---|

| 半導体製造 | パッシベーション、封止、誘電体絶縁、拡散バリア | 誘電性、バリア性、低温成膜 |

| 光学およびフォトニックコーティング | 反射防止コーティング、導波路 | 高い屈折率、透明性 |

| 生体医療機器コーティング | インプラントおよびツールの保護バリア | 生体適合性、化学的不活性、硬度 |

| MEMSおよびセンサーコンポーネント | 膜および片持ち梁の構造材料 | 高い硬度、熱安定性 |

高度なアプリケーションのためにPECVD窒化ケイ素の可能性を解き放ちましょう! KINTEKでは、優れた研究開発と社内製造を活用し、CVD/PECVDシステムを含む多様な研究室向けにカスタマイズされた高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、半導体製造、医療機器コーティング、光学革新など、お客様固有の実験要件に正確に対応できます。今すぐお問い合わせいただき、当社の専門知識がお客様のプロジェクトをどのように強化し、お客様のニーズに合わせた堅牢で信頼性の高い結果を提供できるかをご相談ください。

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械