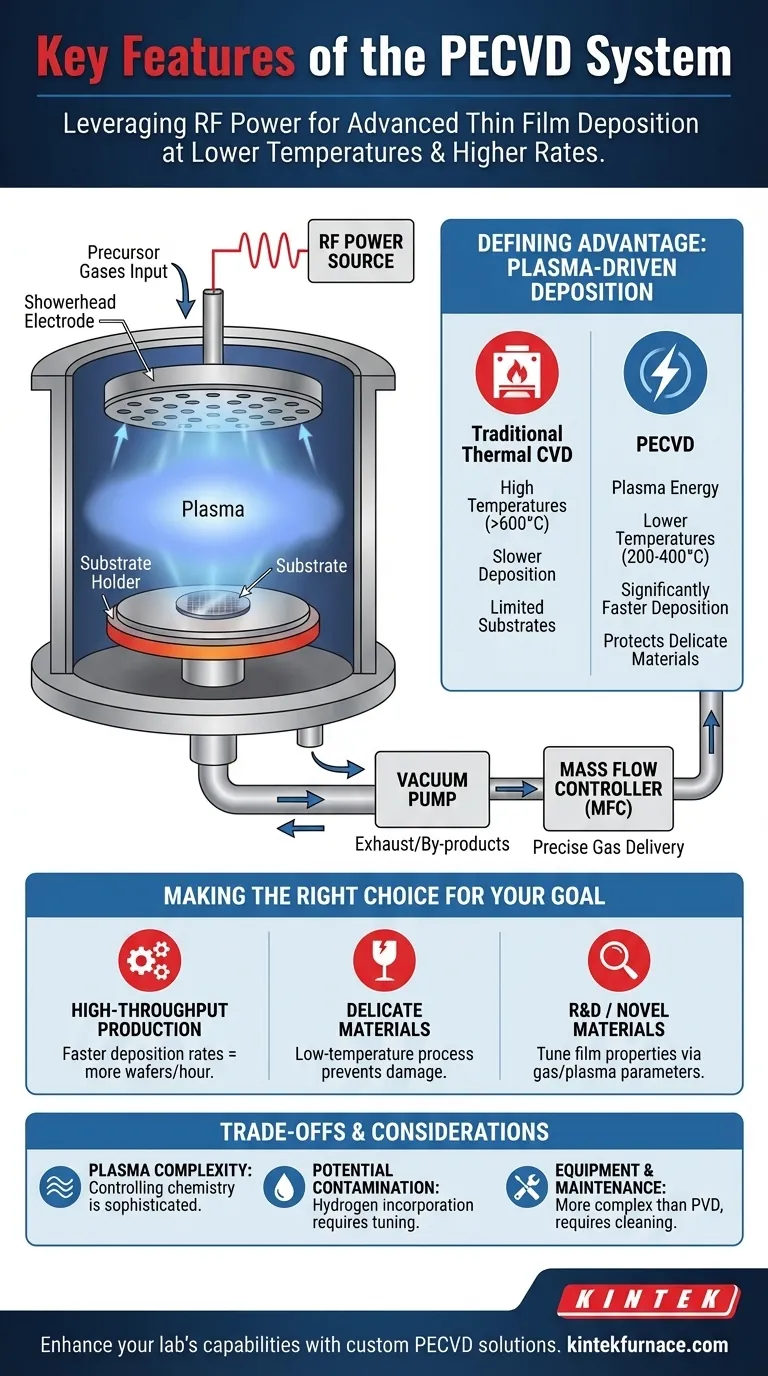

その核心において、プラズマ誘起化学気相成長(PECVD)システムは、真空チャンバー内にプラズマを生成するために高周波(RF)電源を使用することによって定義されます。主な特徴には、精密に制御されたガス供給、基板を保持するための加熱された電極、および真空システムが含まれます。これらのコンポーネントが連携して、従来の方法よりもはるかに低い温度と高い速度で薄膜を堆積できるようにします。

PECVDの最も重要な特徴はハードウェアそのものではなく、その機能、すなわち、化学反応を促進するために高温ではなくプラズマからのエネルギーを使用することです。この根本的な違いにより、従来の高温プロセスに耐えられない材料上にも高品質の膜を作成する能力が解き放たれます。

コアコンポーネントの分解

PECVDシステムは、それぞれ特定の役割を持つサブシステムの統合セットです。正確な仕様はメーカーによって異なりますが、基本的な構成要素は普遍的です。

プロセスチャンバーと電極

反応は真空チャンバー内で起こります。このチャンバーには、多くの場合平行平板構造の電極が収容されています。

一方の電極、通常は下側の電極は、基板(コーティングされるウェハまたはサンプル)を保持するための加熱された受け台として機能します。もう一方の電極は、多くの場合「シャワーヘッド」設計であり、前駆体ガスを基板の表面全体に均一に導入します。

RF電源

これはPECVDに「プラズマ誘起」をもたらすコンポーネントです。高周波(RF)電源が電極に接続されています。

作動すると、RFエネルギーが電極間の前駆体ガスを励起し、それらをプラズマに点火します。このプラズマは、堆積プロセスに不可欠な非常に反応性の高い種を含む部分的にイオン化されたガスです。

ガス供給および真空システム

PECVDシステムには、多くの場合複数のラインを持つ「ガス供給ユニット」である正確なガス供給システムが必要です。各ラインは質量流量コントローラー(MFC)によって制御され、正確な混合比と量の前駆体ガスがチャンバーに導入されることを保証します。

強力な真空ポンプは、プラズマを形成し、化学反応がクリーンに進行するために必要な低圧環境を作り出します。排気システムは、未反応のガスと副生成物を取り除きます。

決定的な利点:プラズマ駆動型堆積

プラズマの使用は堆積プロセスを根本的に変え、従来の化学気相成長(CVD)のような純粋な熱的手法では達成不可能な利点をもたらします。

温度制限の克服

従来のCVDでは、前駆体ガス分子を分解するのに十分な熱エネルギーを得るために、極端に高い温度(しばしば600°C超)が必要です。

PECVDは、この熱エネルギーの大部分をプラズマからのエネルギーに置き換えます。これにより、はるかに低温(通常200〜400°C)で堆積が可能になり、ポリマーや既存の集積回路などのデリケートな基板を熱損傷から保護できます。

高い堆積速度の達成

プラズマ内で生成される高反応性の種により、膜形成の化学反応がはるかに速く起こります。

これにより、他の方法と比較して大幅に速い堆積速度が得られます。例えば、PECVDによる窒化ケイ素の堆積速度は、従来の低圧CVD(LPCVD)よりも100倍以上速くなる可能性があります。

膜の均一性と品質の確保

シャワーヘッドガス供給口はガスを均一に分配するように設計されており、プラズマ自体も電極間の空間を均一に充填する傾向があります。この組み合わせにより、基板全体にわたって優れた厚さの均一性を持つ膜が生成されます。

さらに、プラズマプロセスは、良好な密着性とクラックのリスクが低い、高密度で高品質な膜をもたらす可能性があります。

トレードオフと考慮事項の理解

PECVDは強力ですが、複雑さを伴わないわけではありません。その限界を理解することが、成功裡に導入するための鍵となります。

プラズマの複雑性

システムの主な利点をもたらすプラズマは、同時に最大の複雑性でもあります。圧力、電力、またはガス混合物のわずかな変化が結果として得られる膜の特性を大きく変える可能性があるため、プラズマ化学の制御は高度な作業です。

汚染の可能性

PECVDで使用される前駆体ガスの多くには水素が含まれています。プロセスによっては、この水素が堆積した膜に取り込まれ、その電気的または光学的特性に影響を与える可能性があります。これは、最小限に抑えるために慎重なプロセス調整を必要とします。

装置とメンテナンス

一部のシステムは操作が簡単になるように設計されていますが、PECVD装置は本質的に単純な物理気相成長(PVD)システムよりも複雑です。チャンバーは堆積物の蓄積を取り除くために定期的な洗浄が必要であり、RFおよび真空システムはメンテナンスの負担を増大させます。

あなたの目標に合った選択をする

PECVDの特徴は、特定のアプリケーションに独自の適性をもたらします。あなたの主な目標が、この技術の評価を導くべきです。

- もしあなたの主な焦点が大量生産の場合: 非常に高い堆積速度が最も重要な特徴であり、時間あたりのウェーハ数を増やします。

- もしあなたの主な焦点がデリケートな材料や温度に敏感な材料のコーティングの場合: 低温処理能力が、あなたのアプリケーションを可能にする決定的な利点です。

- もしあなたの主な焦点が研究開発(R&D)または新規材料の作成の場合: ガス化学とプラズマパラメータを調整することで膜特性を調整できる能力は、比類のない柔軟性を提供します。

結局のところ、PECVDの特徴は、先進的な材料堆積のための強力で多用途なツールキットを提供します。

要約表:

| 特徴 | 説明 |

|---|---|

| プラズマ誘起堆積 | RF電源を使用してプラズマを生成し、化学反応を促進し、低温プロセスと高い堆積速度を可能にする。 |

| 低温動作 | 200〜400°Cで膜を堆積し、ポリマーや集積回路などのデリケートな基板に最適。 |

| 高い堆積速度 | 膜成長が大幅に速くなり、例えば窒化ケイ素の場合、LPCVDより100倍以上高速。 |

| 均一な膜品質 | シャワーヘッドガス供給とプラズマの均一性により、基板全体で優れた厚さと品質を保証する。 |

| 正確なガスおよび真空制御 | 質量流量コントローラーと真空システムを組み込み、正確なガス混合とクリーンな環境を実現する。 |

高度なPECVDシステムで研究室の能力を向上させる準備はできましたか? 優れたR&Dと社内製造を活用するKINTEKは、PECVD/CVDシステムを含む、カスタマイズされた高温炉ソリューションを多様な研究室に提供しています。当社の強力なディープカスタマイズ機能は、低温・高速薄膜堆積に関するお客様固有の実験ニーズに正確に対応します。プロセスを最適化し、研究や生産におけるイノベーションを推進するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉