標準的な絶縁を越えて、プラズマ化学気相成長(PECVD)は、新しい種類の先進材料を製造するための基礎技術です。その応用範囲は、工具や光学部品用の耐摩耗性ダイヤモンドおよびダイヤモンドライクカーボン(DLC)膜の高品質成膜から、医療用インプラント用の特殊な生体適合性ポリマーコーティング、次世代マイクロチップに不可欠な独自の低誘電率材料の作成まで多岐にわたります。

PECVDの真の力は、成膜できる材料だけでなく、それを低温で行える能力にあります。この単一の特性が、温度に敏感な基板の使用を可能にし、従来の高温成膜方法では実現不可能であった高度な材料応用を可能にします。

核となる利点:低温、高エネルギー

PECVDと従来の化学気相成長(CVD)の根本的な違いは、化学反応に必要なエネルギーを供給する方法にあります。この違いこそが、そのすべての高度な能力の源です。

極端な熱なしで分子を解離する

従来のCVDは、前駆体ガス分子を分解して膜を成膜するために、非常に高い温度(しばしば600°C以上)を必要とします。PECVDでは、このエネルギーはプラズマを生成する電磁場によって供給されます。プラズマは、非常に反応性の高いイオンとフリーラジカルを生成し、通常200〜400°Cというはるかに低い温度で高品質の膜を形成できます。

温度に敏感な基板を可能にする

この低温プロセスにより、PECVDは従来のCVDの熱によって損傷または破壊される材料をコーティングすることができます。これには、ポリマー、プラスチック、およびすでに敏感な金属層を含む完全に製造されたマイクロエレクトロニクスデバイスが含まれます。

マイクロエレクトロニクスにおける先進材料成膜

PECVDは基本的な絶縁には標準的ですが、その真価は現代の高性能な集積回路の性能を可能にすることにあります。

基盤となる誘電体(SiO₂、Si₃N₄)

酸化ケイ素と窒化ケイ素膜の成膜は、PECVDの主要な用途です。これらの膜は、絶縁のための重要な金属間誘電体として、チップを湿気や汚染から保護するためのパッシベーション層として、そしてコンデンサ構造を作成するために使用されます。

高性能低誘電率材料

トランジスタが縮小するにつれて、配線間の容量によって引き起こされる遅延が主要なボトルネックとなります。PECVDは、炭素ドープ酸化ケイ素(SiCOH)やフッ素ドープケイ酸ガラス(SiOF)などの先進的な低誘電率材料を成膜でき、これにより寄生容量を低減し、チップ性能を高速化します。

太陽電池およびディスプレイ用アモルファスシリコン

PECVDは、アモルファスシリコン(a-Si)層の成膜に不可欠です。この材料は、薄膜太陽電池のバックボーンであり、現代のフラットパネルディスプレイでピクセルを制御する薄膜トランジスタ(TFT)の基盤となっています。

シリコンを超えて:材料の限界を押し広げる

PECVDの汎用性は、従来の半導体材料をはるかに超え、機械的、光学的、生体医学的分野での革新を可能にします。

ダイヤモンドおよびダイヤモンドライクカーボン(DLC)

炭化水素ガスを使用することで、PECVDはダイヤモンドライクカーボン(DLC)膜を生成できます。これらの膜は非常に硬く、摩擦係数が低く、化学的に不活性であるため、工具、自動車部品、光学部品の耐摩耗性コーティングに最適です。高品質の合成ダイヤモンド膜の成長にも使用できます。

生体適合性および高分子コーティング

PECVDは、薄く、安定した、ピンホールのないポリマー膜を成膜できます。この機能は、医療用インプラントの生体適合性コーティングを施し、体内への統合を改善したり、高度な食品包装のバリア層を形成したりするために使用されます。

耐食性および耐薬品性層

このプロセスは、優れた耐食性および耐薬品性を提供する独自の化合物や窒化物を成膜できます。これらの保護コーティングは、過酷な産業環境で重要な部品の寿命を延ばすために適用されます。

トレードオフの理解

万能な技術はありません。PECVDの限界を理解することは、情報に基づいた意思決定を行う上で重要です。

膜の純度と密度

成膜が低温で行われるため、PECVD膜は、高温CVDの膜と比較して、密度が低く、より多くの不純物(前駆体ガスからの水素など)が混入する場合があります。最高の純度と結晶の完全性が要求されるアプリケーションでは、基板が熱に耐えられる場合、熱CVDの方が優れている可能性があります。

プラズマ誘起損傷

高エネルギープラズマは、反応には有益ですが、基板表面に物理的または電気的な損傷を引き起こすことがあります。これは、デバイス性能が表面欠陥に非常に敏感なマイクロエレクトロニクスにおいて重要な考慮事項です。

プロセスの複雑さ

プラズマ内の化学は非常に複雑であり、完全に制御し再現することは困難です。広い基板全体またはバッチ間で一貫した膜特性を達成するためのプロセス安定性を維持するには、洗練された装置と制御が必要です。

アプリケーションに適した選択をする

適切な成膜技術の選択は、最終目標と材料の制約によって完全に異なります。

- 最高のチップ速度が主な焦点の場合: 高性能集積回路の信号遅延を最小限に抑えるために、PECVDを活用して高度な低誘電率材料を成膜します。

- 機械的耐久性または生体適合性が主な焦点の場合: 高熱法では成膜できないダイヤモンドライクカーボン(DLC)または特殊なポリマーコーティングを適用するためにPECVDを使用します。

- 温度に敏感な材料をコーティングすることが主な焦点の場合: プラスチック、ポリマー、または完成品デバイスに高品質のセラミックまたはシリコンベースの膜を成膜するには、PECVDが唯一の実行可能な選択肢となることがよくあります。

最終的に、PECVDは成膜反応を熱バジェットから切り離す強力なツールとして機能し、技術を前進させる材料の組み合わせと革新を可能にします。

要約表:

| 応用分野 | 主な成膜材料 | 主な利点 |

|---|---|---|

| マイクロエレクトロニクス | 低誘電率材料(例:SiCOH)、アモルファスシリコン | 高速チップ性能、薄膜トランジスタを可能にする |

| 機械/光学 | ダイヤモンドライクカーボン(DLC)、ダイヤモンド膜 | 高硬度、耐摩耗性、低摩擦 |

| 生体医学 | 生体適合性ポリマーコーティング | インプラント統合の改善、バリア特性 |

| 一般産業 | 耐食性層 | 過酷な環境での部品寿命延長 |

高度なPECVDソリューションで研究室の能力を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、さまざまな研究室にCVD/PECVDシステムを含む最先端の高温炉システムを提供しています。当社の強力なディープカスタマイズ能力により、マイクロエレクトロニクス、生体医療コーティング、耐久性のある材料アプリケーションなど、お客様固有の実験ニーズに正確にお応えします。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様のイノベーションをどのように推進できるかご相談ください!

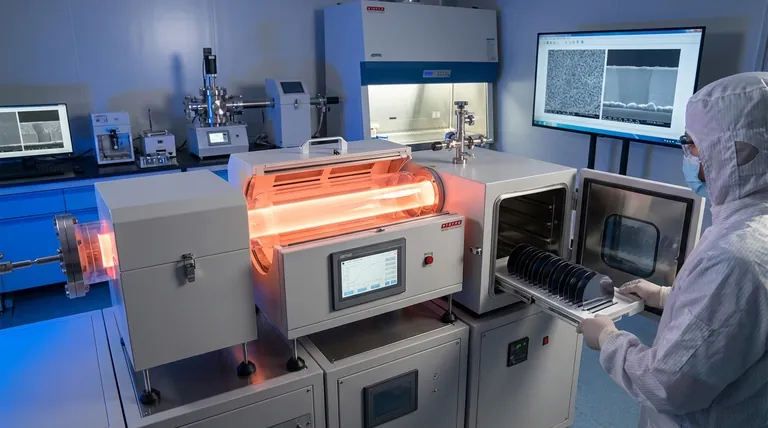

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉