いいえ、PVDとCVDは同じではありません。どちらも材料の非常に薄い膜を表面に堆積させるための洗練された技術ですが、根本的に異なる原理で動作します。PVD(Physical Vapor Deposition:物理蒸着)は物理的なプロセスであり、CVD(Chemical Vapor Deposition:化学蒸着)は化学的なプロセスです。

核となる違いは、コーティング材料がどのように対象物に転送されるかにあります。PVDは、固体源から基板へ原子を物理的に移動させます。対照的に、CVDは、基板表面で化学反応を起こして膜を形成する前駆体ガスを使用します。

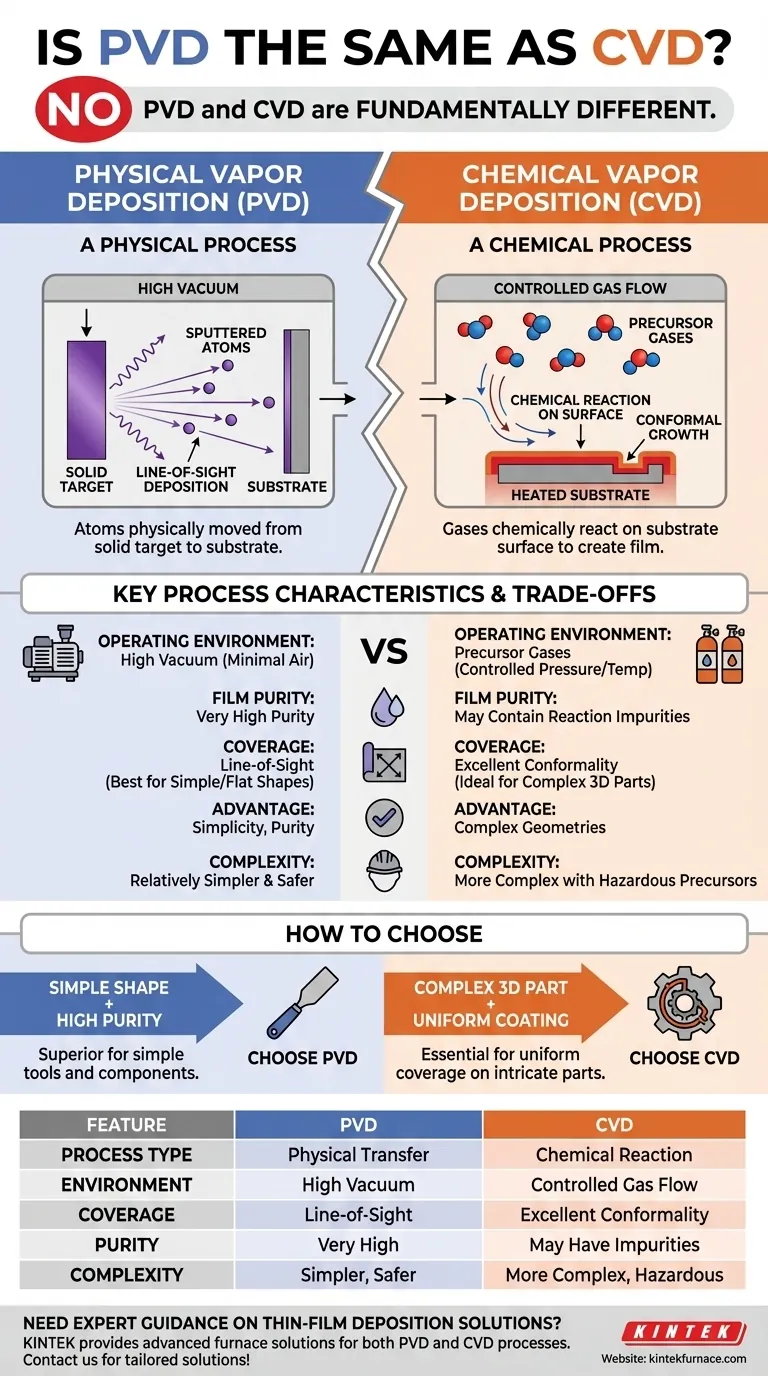

根本的な違い:物理的 vs. 化学的

名前自体がその機能の最良の手がかりを提供しています。一方は物理的な転送であり、もう一方は化学的な生成です。

PVDの仕組み:物理的なプロセス

物理蒸着は、高真空中で行われるプロセスです。「ターゲット」として知られる固体源材料にエネルギーが衝突し、原子が蒸発したり、表面からスパッタリングされたりします。

これらの個々の原子は、真空チャンバー内を直線的に移動し、より低温の基板上に凝縮して薄い固体膜を形成します。概念的にはスプレー塗装に似ていますが、原子レベルで行われます。

CVDの仕組み:化学的なプロセス

化学蒸着は、基板を含む反応チャンバーに1つまたは複数の揮発性前駆体ガスを導入します。

これらのガスが加熱された基板に接触すると、化学反応が引き起こされます。この反応により、固体材料が形成されて表面に堆積し、目的の膜が生成される一方で、副生成物ガスはチャンバーから排出されます。

主要なプロセス特性の比較

操作上の違いを理解することで、どちらの方法をいつ使用するかを明確にすることができます。

動作環境

PVDは、ターゲットからの原子が空気分子と衝突することなく基板に到達できるように、高真空を必要とします。

CVDは、化学反応を促進するために、特定の圧力と温度下で前駆体ガスの制御された流量で動作します。

膜の純度と密着性

PVDプロセスは、一般的に非常に高い純度と強い密着性を持つ膜を生成します。これは、源材料が最小限の汚染で直接転送されるためです。

CVD膜は、化学反応自体からの不純物を含む場合や、表面処理が完璧でない場合に密着性が低い場合があります。

コンフォーマリティと被覆性

PVDは「見通し線」プロセスであるため、平坦な表面や単純な表面のコーティングには優れていますが、アンダーカットや内部チャネルを持つ複雑な三次元形状を均一にコーティングすることは困難です。

CVDはコンフォーマリティにおいて大きな利点があります。前駆体ガスは複雑な形状の周りや内部に流れ込むことができ、最も複雑な部品でも非常に均一なコーティングを実現します。

トレードオフの理解

PVDとCVDのどちらを選択するかは、各プロセスの長所と短所をアプリケーションの特定のニーズと比較検討することを含みます。

PVDの利点:シンプルさと純度

PVDプロセスは、CVDと比較して機械的にシンプルで、制御する変数が少ないです。見通し線堆積で十分な工具や部品に、非常に純粋で密度の高い硬質コーティングを製造する場合に、しばしば好まれる選択肢です。

CVDの利点:複雑な形状

CVDがガス相から膜を「成長」させる能力は、複雑な形状に均一なコーティングを必要とするアプリケーションでは比類のないものです。これは、半導体製造のような産業で、膜が微細な構造を均一に覆う必要がある場合に重要です。

プロセスの複雑さと安全性

PVDは、主に真空中の物理プロセスを伴うため、一般的にシンプルで安全であると考えられています。主な危険は高電圧と真空システムに関連しています。

CVDはより複雑で、ガス流量、温度、圧力の精密な制御が必要です。また、揮発性、腐食性、または毒性の前駆体ガスを伴うことが多く、より堅牢な安全プロトコルが求められます。

PVDとCVDの選択方法

選択は、最終的な膜の望ましい特性と、コーティングされる部品の形状に完全に依存します。

- 主な焦点が、比較的単純な形状に超高純度で硬いコーティングを施すことである場合: PVDが優れており、より簡単な選択肢となるでしょう。

- 主な焦点が、内部表面を持つ複雑な3D部品に完全に均一なコーティングを施すことである場合: CVDは完全な被覆を確実にする唯一の実用的な選択肢です。

- 主な焦点が、プロセスのシンプルさと危険な化学前駆体の回避である場合: PVDは、より直接的でしばしば安全な製造経路を提供します。

物理的な転送と化学反応というこの根本的な区別を理解することが、目標に適した技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 原子の物理的転送 | 表面での化学反応 |

| 動作環境 | 高真空 | 制御されたガス流量、特定の圧力/温度 |

| コーティング被覆性 | 見通し線(平坦/単純な形状に最適) | 優れたコンフォーマリティ(複雑な3D部品に理想的) |

| 膜の純度 | 非常に高い純度 | 反応からの不純物を含む可能性あり |

| プロセスの複雑さ | 比較的シンプルで安全 | 危険な前駆体を伴うためより複雑 |

薄膜堆積ソリューションに関する専門家のガイダンスが必要ですか?

卓越したR&Dと社内製造を活用し、KINTEKはPVDおよびCVDプロセスの両方に対応する高度な高温炉ソリューションを多様な研究室に提供しています。マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

当社のオーダーメイドソリューションがお客様の研究および製造プロセスをどのように強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン