要するに、化学気相成長(CVD)は、高機能薄膜を基板として知られる表面に適用するために使用される洗練されたプロセスです。これは、前駆体ガスを反応チャンバーに導入し、そこでそれらが分解され、基板表面で反応して固体で密着性の高いコーティングを形成することによって達成されます。この技術は、切削工具や光学機器から生体医療インプラントやガラスに至るまで、幅広い用途で保護層や装飾層を作成するために広く使用されています。

CVDの真の価値は、単に層を適用することではなく、根本的に新しい表面を設計することにあります。CVDは、最も複雑な形状にも完璧に適合する、非常に均一で耐久性のある膜を作成することに優れており、材料本来の特性を向上させます。

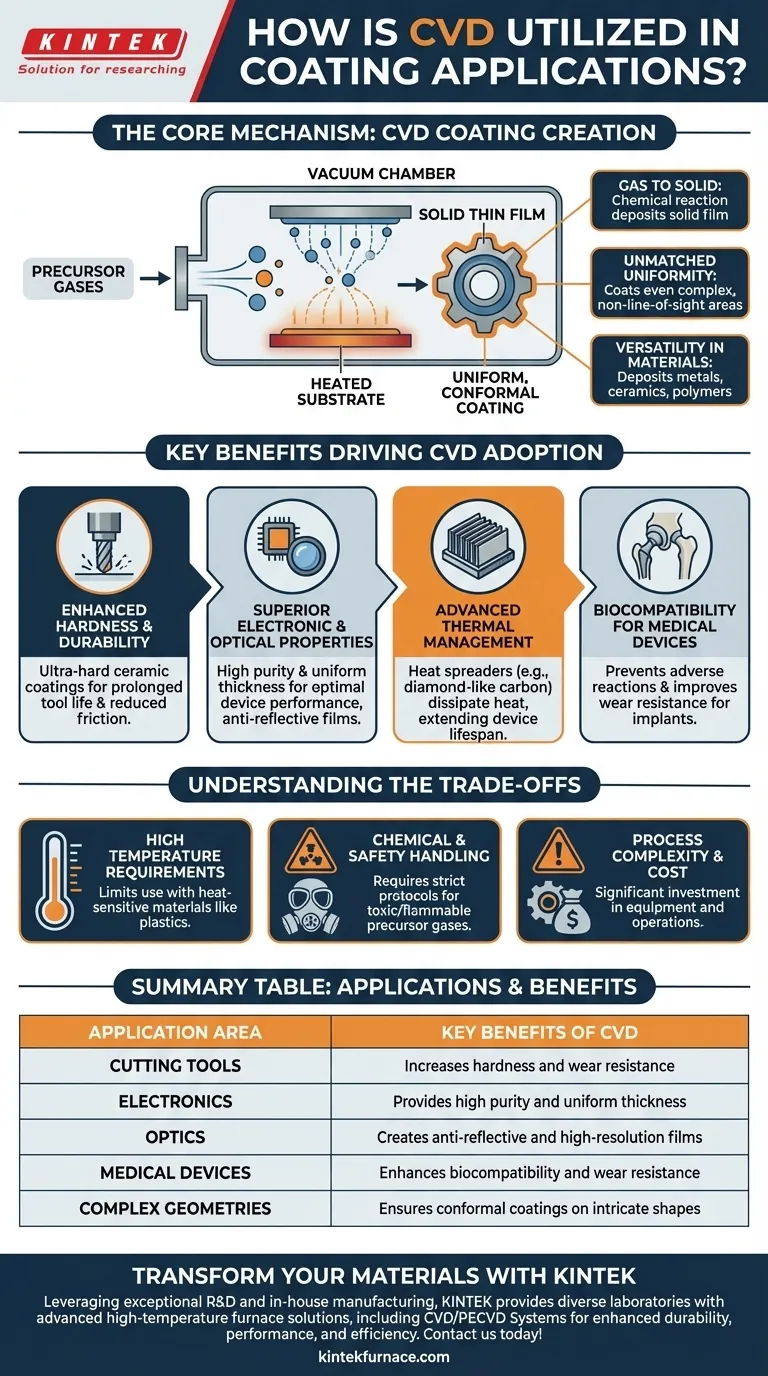

コアメカニズム:CVDがどのようにコーティングを作成するか

CVDの有用性を理解するには、まずその基本的なプロセスを理解する必要があります。これは、原子または分子レベルでコーティングを構築する制御された化学反応です。

ガスから固体へ

プロセスは、1つ以上の揮発性前駆体ガスを基板を含む真空チャンバーに導入することから始まります。これらのガスが加熱された基板に到達すると、化学反応または分解が起こり、固体の材料が表面に堆積します。これにより、薄く、緻密で、固体な膜が形成されます。

比類のない均一性

CVDの重要な利点は、非常にコンフォーマルなコーティングを生成できることです。堆積は気相で起こるため、前駆体分子は基板表面のあらゆる部分、特に複雑な、視線が届かない領域にも到達できます。これにより、複雑な形状でも均一な厚さのコーティングが得られます。

材料の多様性

CVDは、単一の種類の材料に限定されません。このプロセスは非常に用途が広く、前駆体ガスを変更するだけで、金属、硬質セラミックス(窒化チタンなど)、さらには特定のポリマーなど、幅広い物質を堆積させることができます。

CVD採用を推進する主な利点

CVDを使用する選択は、それがもたらす大幅な性能向上によって推進されます。結果として得られるコーティングは、ハイテク分野で不可欠な機能的利点を提供します。

硬度と耐久性の向上

切削工具や工業部品などの用途では、CVDは超硬質セラミックコーティングを堆積させるために使用されます。これらの層は表面硬度を劇的に向上させ、摩擦を低減し、工具寿命の大幅な延長と極限状態での優れた性能につながります。

優れた電子特性と光学特性

半導体業界では、CVDは集積回路を形成する微細な層を構築するために不可欠です。このプロセスは、最適なデバイス性能に必要な高純度と均一な厚さを提供します。同様に、光学用途では、CVDは反射防止コーティングや、優れた明るさと解像度を提供する膜を作成します。

高度な熱管理

ダイヤモンドライクカーボンなどの特定のCVD堆積材料は、非常に高い熱伝導率を持っています。これらのコーティングは、高出力電子機器の熱拡散材として使用され、効果的に熱を放散し、デバイスの寿命と信頼性を延ばします。

医療機器の生体適合性

生体医療用途では、特定のCVDコーティングがインプラントや手術器具に使用されます。これらの膜は、身体との有害な反応を防ぐ生体適合性を向上させるとともに、人工関節やその他の医療機器の耐摩耗性も改善します。

トレードオフを理解する

CVDは強力ですが、万能な解決策ではありません。そのプロセスパラメータは、考慮すべき特定の制約を導入します。

高温要件

従来のCVDプロセスでは、必要な化学反応を促進するために、しばしば非常に高い基板温度(数百または千度を超える摂氏)が必要です。これにより、コーティングできる材料の種類が制限される可能性があり、多くのプラスチックや低融点金属は熱に耐えられません。

化学物質と安全性の取り扱い

CVDで使用される前駆体ガスは、非常に毒性があり、可燃性、または腐食性である可能性があります。CVDプロセスを導入するには、安全な操作を確保するために、安全プロトコル、ガス処理インフラストラクチャ、および排気処理システムに多大な投資が必要です。

プロセスの複雑さとコスト

CVDシステムは、真空チャンバー、精密なガス流量制御器、加熱システムを含む複雑な機械です。初期投資と運用コストはかなりのものになる可能性があり、このプロセスは、性能上の利点が費用を正当化する高価値の用途に最も適しています。

目標に合った正しい選択をする

コーティング技術の選択は、最終目標に完全に依存します。CVDは、特定の高性能ニーズに対して明確な利点を提供します。

- 機械的耐久性が主な焦点である場合:CVDは、工具や部品の寿命を劇的に延ばす超硬質で耐摩耗性の高いコーティングの作成に優れています。

- 高度な電子機器または光学機器が主な焦点である場合:このプロセスは、高性能半導体および光学膜に必要な比類のない純度と均一性を提供します。

- 複雑な形状のコーティングが主な焦点である場合:CVDのコンフォーマルな性質により、他の方法では失敗するような最も複雑な表面でも、一貫した膜厚が保証されます。

その原理と利点を理解することで、CVDを単なるコーティング方法としてだけでなく、変革的な表面エンジニアリングプロセスとして活用できます。

要約表:

| 適用分野 | CVDの主な利点 |

|---|---|

| 切削工具 | 硬度と耐摩耗性を高め、工具寿命を延長 |

| 電子機器 | 最適な性能のために高純度と均一な厚さを提供 |

| 光学機器 | 反射防止膜と高解像度膜を作成 |

| 医療機器 | インプラントの生体適合性と耐摩耗性を向上 |

| 複雑な形状 | 複雑な形状でもコンフォーマルなコーティングを保証 |

精密コーティングで材料を変革しましょう!卓越した研究開発と自社製造を活用し、KINTEKは、CVD/PECVDシステムを含む高度な高温炉ソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力は、耐久性、性能、効率を向上させるための独自の実験要件を正確に満たすことを保証します。今すぐお問い合わせください、当社のCVDシステムがお客様のアプリケーションをどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械