太陽電池の製造において、化学気相成長法(CVD)は、セルが機能するために不可欠な超薄型高性能フィルムを堆積させるために使用される基本的な技術です。これらの精密に設計された層は、太陽光を電気に変換することから光吸収を最大化しセルを保護することまで、明確なタスクを実行し、CVDは高いエネルギー変換効率を達成するために極めて重要です。

高効率の太陽電池を製造することはナノメートルのゲームであり、すべての層が完璧でなければなりません。CVDは、セルの最も重要なコンポーネントを構築するために必要な原子レベルの制御を提供するため、高性能で費用対効果の高い太陽光発電デバイスを製造するために不可欠なプロセスとなっています。

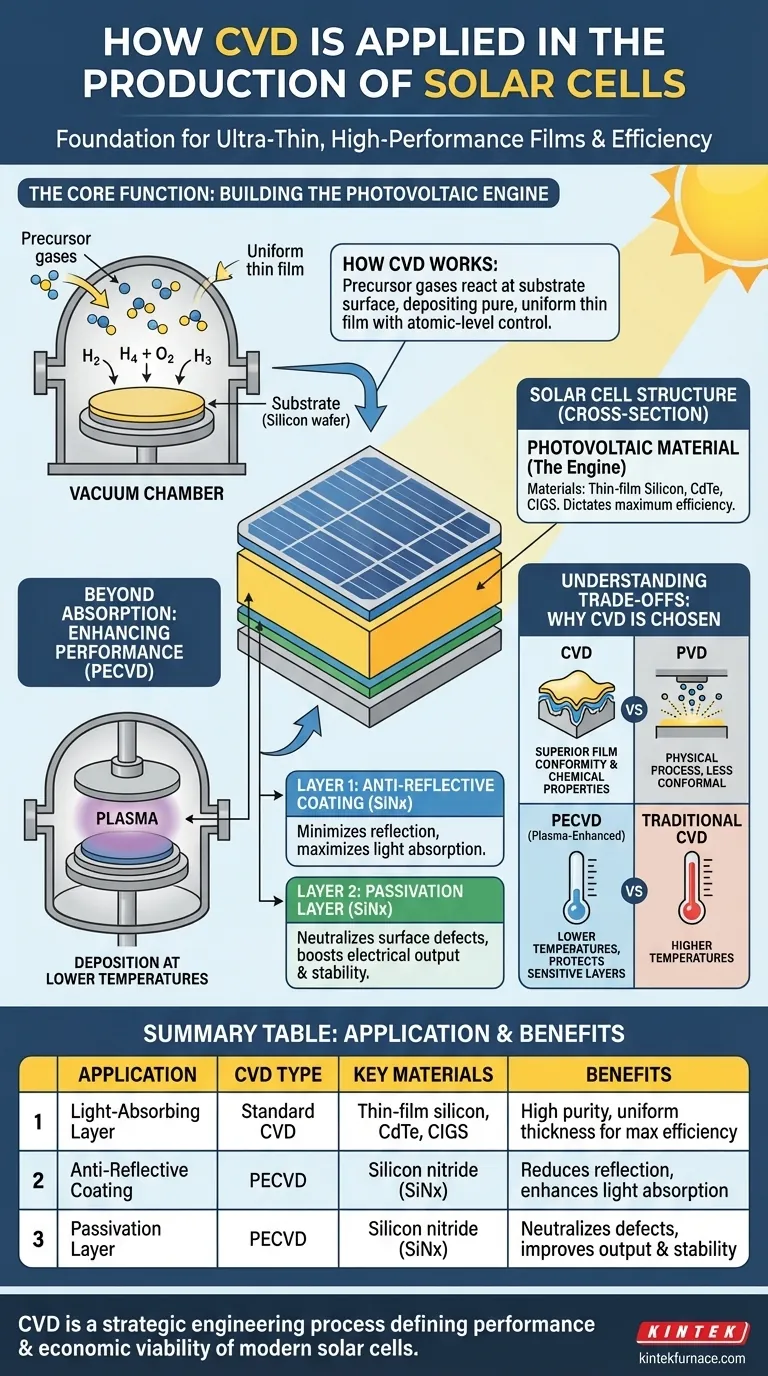

コア機能:光起電力エンジンの構築

太陽電池製造におけるCVDの主な役割は、デバイスの心臓部を形成する材料層を構築することです。これは単なるコーティングプロセスではなく、高度に制御された作製方法です。

CVDの概要

CVDの核心は、基板(シリコンウェハなど)を含む真空チャンバー内に前駆体ガスを導入することです。これらのガスは基板の表面で化学反応を起こし、固体で薄い膜を堆積させます。

このプロセスは、厚さと化学組成を極めて精密に制御できる、例外的に純粋で均一な層を作成できる能力により評価されています。

光吸収層の堆積

最も基本的な層は、太陽光の光子を吸収し電子を放出する、アクティブな「エンジン」である光起電力材料そのものです。

CVDは、以下の主要な光起電力材料を堆積させるために使用されます。

- 薄膜シリコン

- テルル化カドミウム(CdTe)

- 銅インジウムガリウムセレン(CIGS)

この層の品質と均一性は、太陽電池の最大可能効率を直接決定します。

吸収を超えて:性能と耐久性の向上

光起電力層は重要ですが、現代の太陽電池が最高の性能を発揮するには追加の層が必要です。CVD、特にプラズマエッチングCVD(PECVD)と呼ばれるバリアントは、これらの重要な仕上げ層を適用するために使用されます。

層1:反射防止コーティング

裸のシリコンウェハは本質的に光沢があり、入射する太陽光のかなりの部分を反射します。エネルギー生成を最大化するためには、この反射を最小限に抑える必要があります。

PECVDは、セルの表面に窒化ケイ素(SiNx)の薄膜を堆積させるために使用されます。このフィルムは、反射を低減するように光学的に設計されており、より多くの光が光起電力材料に入り込み、電気に変換されるようにします。

層2:パッシベーション層

シリコンウェハの表面には、微細な欠陥や「ダングリングボンド」が自然に存在します。これらの欠陥は、太陽光によって放出された電子を捕捉し、それらが電流として収集されるのを妨げ、ひいては効率を低下させる可能性があります。

反射防止コーティングとしても機能する同じ窒化ケイ素膜は、パッシベーションと呼ばれる機能も果たします。この膜は、表面の欠陥を効果的に中和し、電荷キャリアが自由に移動できるようにすることで、セルの全体的な電気出力と長期的な安定性を大幅に向上させます。

トレードオフの理解:CVDが選ばれる理由

CVDは唯一の薄膜堆積技術ではありませんが、その特定の特性は太陽電池製造の要求に特によく適合しています。

CVD 対 物理気相成長法(PVD)

PVDも一般的な堆積方法ですが、化学反応ではなく物理的な手段(スパッタリングなど)によって機能します。

PVDには用途がありますが、CVDは膜の密着性(conformity)、つまり複雑な表面形状に均一にコーティングできる能力に優れているため、太陽光発電用途ではしばしば好まれます。さらに重要なことに、化学反応プロセスにより、PVDでは容易に達成できないパッシベーションに必要な材料特性の精密な制御が可能になります。

PECVDなどのプロセスバリアントの重要性

「CVD」は技術のファミリーです。窒化ケイ素のようなトップ層を堆積させるためには、プラズマエッチングCVD(PECVD)の使用が重要な選択です。

プラズマを使用することで、PECVDは従来のCVDよりもはるかに低温で動作できます。これは、高温がウェハ上にすでに堆積されている敏感な光起電力層を損傷する可能性があるため、非常に重要です。PECVDにより、セルのコア構造を損なうことなく、性能を向上させるフィルムを追加することが可能になります。

目標への適用方法

プロセスにおけるCVDの具体的な適用は、製造目標に直接依存します。

- 主な焦点がコアとなる光吸収層の作成にある場合: 膜の純度と均一な厚さの制御が最優先事項となるため、薄膜シリコンやCdTeなどの材料を堆積させるためにCVDを使用します。

- 主な焦点が光吸収と効率の最大化にある場合: 精密に調整された窒化ケイ素反射防止コーティングを適用するためにプラズマエッチングCVD(PECVD)を使用します。

- 主な焦点が電気的性能と長寿命の向上が目的の場合: PECVDによって堆積された窒化ケイ素膜のパッシベーション特性が、表面欠陥を中和し、電気出力と安定性を向上させるために不可欠です。

結局のところ、CVDは単なるコーティングステップではなく、現代の太陽電池の性能と経済的な実行可能性を直接決定する戦略的なエンジニアリングプロセスです。

要約表:

| 応用 | CVDの種類 | 主要材料 | 利点 |

|---|---|---|---|

| 光吸収層 | 標準CVD | 薄膜シリコン、CdTe、CIGS | 高純度、均一な厚さで最大効率を実現 |

| 反射防止コーティング | PECVD | 窒化ケイ素(SiNx) | 反射を低減し、光吸収を向上 |

| パッシベーション層 | PECVD | 窒化ケイ素(SiNx) | 欠陥を中和し、電気出力と安定性を向上 |

高度なCVDソリューションで太陽電池の生産を最適化する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、CVD/PECVDシステムを含む高温炉ソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、超薄型高性能膜の堆積に関するお客様固有の実験要件に正確に対応できます。本日からお問い合わせいただき、当社のカスタマイズされたCVD技術がお客様の効率と耐久性をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉