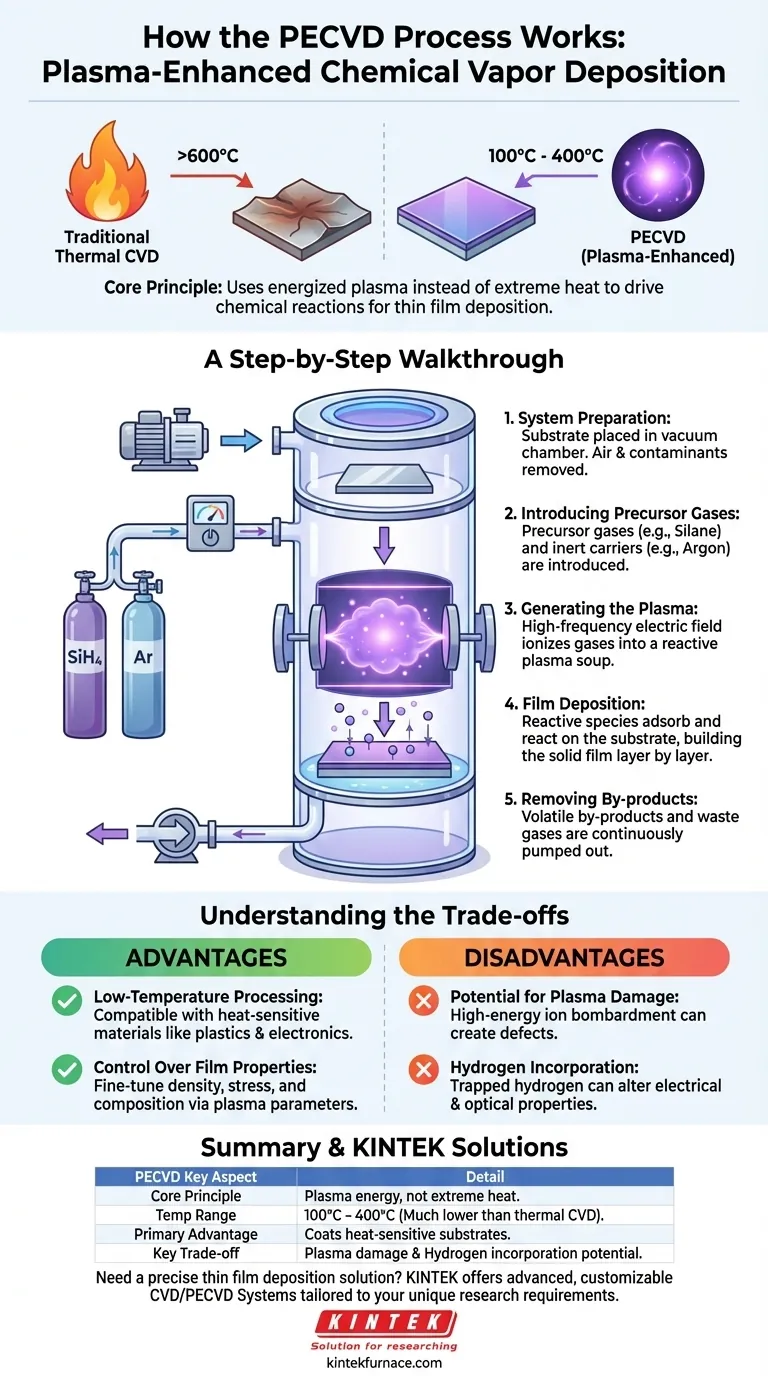

本質的に、プラズマエッチング化学気相堆積(PECVD)は、プラズマと呼ばれる励起されたガスを使用して、基板として知られる表面上に薄い固体膜を形成するプロセスです。高温に頼る従来の方法とは異なり、PECVDはプラズマからのエネルギーを利用して、前駆体ガスを固体膜に変換するために必要な化学反応を促進します。この根本的な違いにより、大幅に低い温度での堆積が可能になります。

PECVDの中心的な利点は、反応性ガスを励起するためにプラズマを使用することであり、これにより、プラスチックや集積回路などの敏感な基板にとって安全なほど低い温度で高品質の膜堆積が可能になります。これは、高温熱プロセスでは不可能な能力を解き放ちます。

原理:極度の熱を伴わないエネルギー伝達

目標:ガスから固体膜へ

すべての化学気相堆積(CVD)法は共通の目標を持っています。それは、気体状態の前駆体化学物質を取り、それらを反応させて基板上に固体で均一なコーティングを形成させることです。

このプロセスは、個々の分子が新しい表面層の構成要素となる微視的な建設プロジェクトのようなものです。

従来の方法の問題点

従来の熱CVDは、基板を非常に高い温度(しばしば600℃超)に加熱することによって機能します。この強烈な熱が、前駆体ガスを分解し、膜成長のための化学反応を開始するために必要なエネルギーを供給します。

しかし、そのような高温は、ポリマー、プラスチック、複雑な電子部品を含む多くの基板を容易に損傷または破壊する可能性があります。

PECVDによる解決策:励起プラズマ

PECVDは、異なる方法でエネルギーを生成することにより、この問題に対処します。熱だけに頼るのではなく、真空チャンバー内の前駆体ガスに強力な電界を印加することでエネルギーを導入します。

この電界はガス分子から電子を引き剥がし、プラズマとして知られる非常に反応性の高いイオン化ガスを生成します。このプラズマには、極度の熱を必要とせずに、堆積反応を促進するために必要なエネルギーに満ちたイオン、電子、および中性ラジカルが含まれています。

プロセスの段階的な説明

ステップ1:システムの準備

プロセスは、基板を真空チャンバー内に配置することから始まります。その後、チャンバーは非常に低い圧力まで排気され、反応を妨げる可能性のある空気やその他の汚染物質が除去されます。

ステップ2:前駆体ガスの導入

真空状態になったら、1種類以上の前駆体ガス(窒化ケイ素膜の場合はシラン、SiH4など)が制御された速度でチャンバーに導入されます。これらが膜の原料となります。

プロセスを安定させるために、アルゴンや窒素などの不活性キャリアガスが混合されることがよくあります。

ステップ3:プラズマの生成

チャンバー内の2つの電極間に高周波電界が印加されます。この強力な電界がガス混合物を励起し、光るプラズマへと点火させます。

このプラズマは、堆積の準備が整った高反応性の化学種の混合物です。

ステップ4:基板上への膜堆積

プラズマからの反応性イオンとラジカルが拡散し、比較的冷たい基板の表面に吸着します。そこで、それらは一連の化学反応を受け、表面およびお互いに結合します。このプロセスにより、目的の材料が層ごとに積み重なり、数ナノメートルから数マイクロメートルまで厚さを制御できる固体薄膜が形成されます。

ステップ5:副生成物の除去

膜を形成する化学反応は、揮発性の副生成物も生成します。これらの廃棄ガスは、真空ポンプによってチャンバーから継続的に除去され、クリーンで制御された堆積プロセスが保証されます。

トレードオフの理解

利点:低温処理

これがPECVDを選択する主な理由です。通常100℃から400℃の温度で膜を堆積できるため、熱CVDでは破壊されてしまう広範な熱に敏感な材料との互換性があります。

利点:膜特性の制御

ガス流量、圧力、電界の強度などのパラメータを調整することにより、オペレーターはプラズマのエネルギーと密度を微調整できます。これにより、密度、応力、化学組成などの最終膜特性を直接制御できます。

欠点:プラズマ損傷の可能性

プロセスを効果的にする高エネルギーイオンは、欠点となる可能性もあります。場合によっては、これらのイオンが基板または成長中の膜に十分な力で衝突し、欠陥や損傷を引き起こし、性能に影響を与える可能性があります。

欠点:水素の取り込み

多くの一般的な前駆体(シラン、SiH4、アンモニア、NH3など)には水素が含まれています。PECVDプロセスでは、この水素が堆積膜内に閉じ込められ、その電気的および光学的特性を変化させる可能性があります。これは、事後処理ステップによる緩和が必要となることが多い、よく知られたトレードオフです。

アプリケーションに応じた適切な選択

適切な堆積方法の選択は、材料の制約と最終目標を理解することにかかっています。

- プラスチックや電子機器などの温度に敏感な基板のコーティングが主な焦点である場合: 低温動作のため、PECVDがほぼ常に正しい選択となります。

- 堅牢な基板上で最高の膜純度を達成することが主な焦点である場合: 熱CVDは、プラズマ誘起損傷と水素の取り込みを回避できるため、より良い選択肢となる可能性があります。

- 機械的応力などの特定の膜特性を微調整することが主な焦点である場合: PECVDは、プラズマパラメータを直接操作できるため、より広い制御範囲を提供します。

結局のところ、適切な技術の選択は、低温処理の必要性と最終膜の望ましい純度と構造とのバランスを取ることに依存します。

要約表:

| 主要な側面 | PECVDプロセスの詳細 |

|---|---|

| 基本原理 | 堆積のための化学反応を促進するために、極度の熱ではなくプラズマエネルギーを使用する。 |

| 典型的な温度範囲 | 100℃~400℃。熱CVD(600℃超)よりもはるかに低い。 |

| 主な利点 | 熱に敏感な材料(例:プラスチック、集積回路)のコーティングを可能にする。 |

| 主なトレードオフ | プラズマ誘起による基板損傷および膜への水素取り込みの可能性。 |

敏感な材料のための正確な薄膜堆積ソリューションが必要ですか?

KINTEKは、優れた研究開発と社内製造を活用し、高度な高温炉ソリューション(当社の特殊なCVD/PECVDシステムを含む)を多様な研究所に提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件に正確に適合するようにPECVDシステムを調整し、最適な膜品質とプロセス効率を保証します。

当社のPECVDの専門知識がお客様の研究開発をどのように強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置