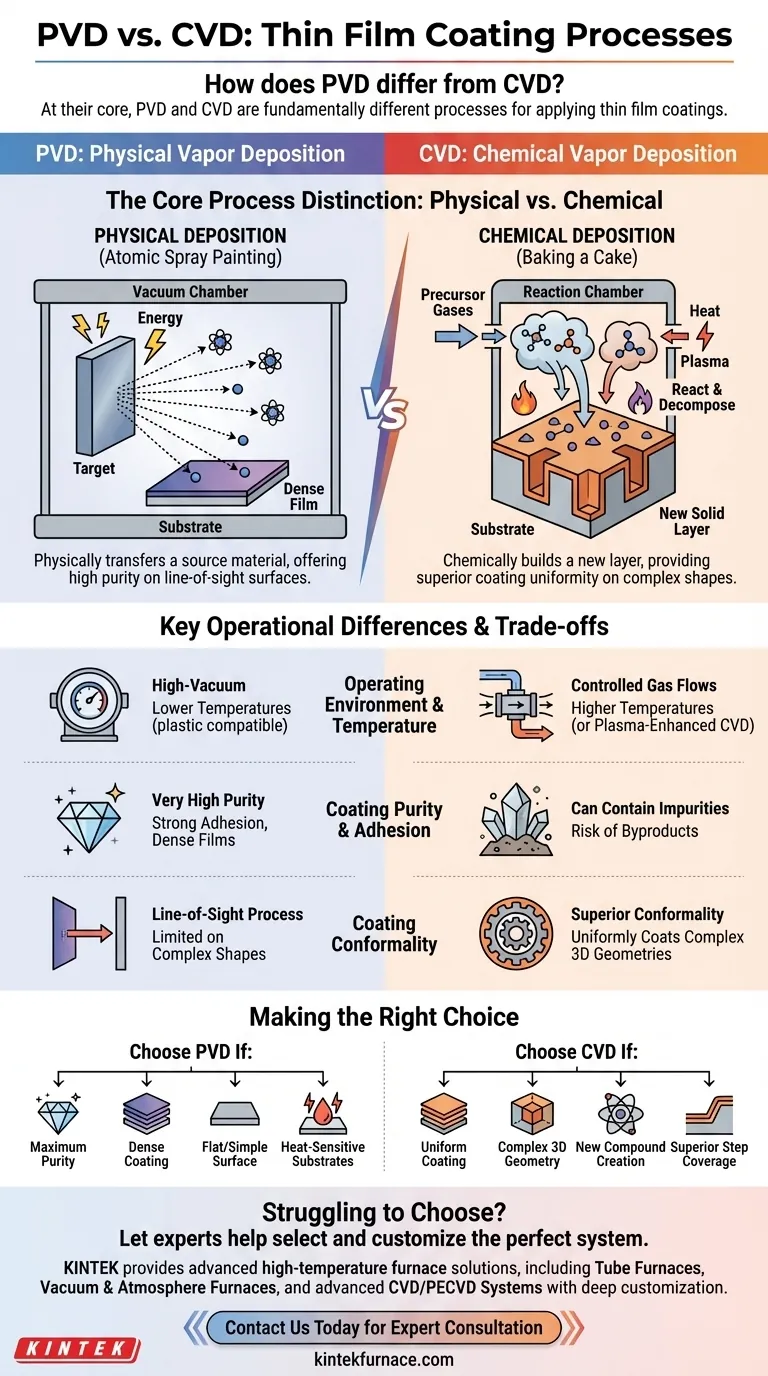

PVDとCVDは、その核心において、薄膜コーティングを施すための根本的に異なるプロセスです。 物理気相成長(PVD)は、固体材料を真空中で気化させ、それを原子ごとに基板上に堆積させる物理的なプロセスです。対照的に、化学気相成長(CVD)は、前駆体ガスが基板表面で反応し、まったく新しい固体層を成長させる化学的なプロセスです。

PVDとCVDの選択は、どちらが「優れているか」ではなく、どちらのプロセスメカニズムが最終目標と一致するかによります。PVDは、供給源材料を物理的に転送し、視線上の表面に高い純度を提供しますが、CVDは化学的に新しい層を構築し、複雑な形状に優れたコーティング均一性を提供します。

コアプロセスの区別:物理的 vs. 化学的

メカニズムを理解することが、適切な技術を選択するための第一歩です。PVDとCVDという名称自体が、根本的な操作の違いを明らかにしています。

PVD:物理的堆積の解説

PVDは、高真空チャンバー内で、ターゲットとして知られる固体供給源材料にエネルギーを照射することで機能します。このエネルギーがターゲットから原子または分子を剥離させます。

これらの剥離した粒子は直線的に移動し、より低温の基板上で凝縮して、薄く緻密な膜を形成します。これは、供給源材料の原子が塗料粒子である、原子スケールのスプレー塗装プロセスと考えることができます。

CVD:化学気相成長の解説

CVDは、揮発性の前駆体ガスを基板を含む反応チャンバーに導入します。これらのガスは最終的なコーティング材料ではありません。

代わりに、エネルギー(通常は熱またはプラズマ)が加えられ、ガスが基板表面で反応・分解します。この化学反応により、新しい固体材料が膜として形成されます。これは塗装というよりも、生材料(ガス)が熱によって新しい固体(コーティング)に変化するケーキを焼くようなものです。

主な操作上の違い

これらのプロセスの物理的または化学的な性質は、温度、環境、およびコーティングの最終的な特性において、実質的な実際的な違いをもたらします。

操作環境と温度

PVDは、高真空環境によって定義されます。これは、原子が空気分子と衝突することなくターゲットから基板へ移動するために必要です。

CVDプロセスは、制御されたガス流量と圧力で動作します。従来のCVDは化学反応を開始するために非常に高い温度を必要としますが、プラズマCVD(PECVD)のような現代のバリアントは、はるかに低い温度で動作できます。

コーティングの純度と密着性

PVDは、供給源材料を単に転送するだけなので、一般的に非常に高い純度の膜を生成します。結果として得られるコーティングは、非常に緻密で、原子が表面に衝突する際の高いエネルギーにより、強力な密着性を示すことがよくあります。

CVD膜には、未反応の前駆体ガスや、成長中の層に閉じ込められる化学副生成物による不純物が含まれることがあります。

コーティングのコンフォーマリティ

これは重要な相違点です。CVDは優れたコンフォーマリティを提供します。これは、複雑な三次元形状を高アスペクト比で均一にコーティングできることを意味します。前駆体ガスは、複雑な形状の内部に流れ込み、反応することができます。

PVDは視線プロセスです。供給源ターゲットに直接面していない表面は、ほとんどまたはまったくコーティングされず、洗練された回転や操作なしに複雑な部品を均一にコーティングすることは困難です。

トレードオフの理解

どちらの技術も万能な解決策ではありません。一方の強みは、しばしば他方の弱みであり、エンジニアが考慮すべき明確なトレードオフが生じます。

PVDの妥協点:形状の制限

PVDの直接的な視線転送は、平坦または単純な表面に対して優れた制御と純度を提供します。しかし、アンダーカット、深い溝、または内部チャネルを持つ部品の場合、これは大きな制限となります。

CVDの妥協点:プロセスの複雑さと不純物

CVDの主な利点は、その優れたコンフォーマリティです。トレードオフは、より複雑なプロセスであり、しばしば危険な前駆体ガスを伴い、反応速度を管理するために温度と圧力の正確な制御が必要です。プロセスの化学的性質は、最終的な膜に不要な副生成物が混入する固有のリスクも伴います。

材料と基板の適合性

PVDは、金属、合金、セラミックスなど、固体ターゲットにできる限り、幅広い材料を堆積させることができます。低温プロセスであるため、プラスチックのようなよりデリケートな基板とも互換性があることがよくあります。

CVDは、目的の材料に適した揮発性前駆体の利用可能性によって制限されます。さらに、従来のCVDの高温は、特定の基板材料を損傷または変形させる可能性があります。

アプリケーションに最適な選択をする

適切な方法を選択するには、プロセスの特性を主要な目的に合わせる必要があります。

- 平坦または単純な表面に対して最高の純度と密度が主な焦点である場合:PVDは、その直接的な物理転送メカニズムにより、通常は優れた選択肢です。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:ガスがすべての表面に到達できるCVDの能力は、コンフォーマリティにおいて明確な勝者となります。

- 熱に敏感な基板を扱っている場合:低温PVDプロセスまたはプラズマCVD(PECVD)を最初に検討すべきです。

- 固体ターゲットとして容易に入手できない新しい複合材料を表面に作成することが目標である場合:CVDの化学反応プロセスは、このタスクのために本質的に設計されています。

物理的転送と化学的生成というこの根本的な区別を理解することが、特定の工学的課題に適切なツールを選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| コアプロセス | 固体ターゲット材料の物理的転送 | 前駆体ガスの化学反応 |

| 操作環境 | 高真空 | 制御されたガス流量と圧力 |

| コーティングのコンフォーマリティ | 視線;複雑な形状では制限あり | 優れている;複雑な3D形状を均一にコーティング |

| 典型的なコーティング純度 | 非常に高い | 副生成物からの不純物を含む可能性がある |

| 理想的な用途 | 平坦/単純な表面、高純度、緻密なコーティング | 複雑な形状、優れた段差被覆性、新しい化合物の生成 |

アプリケーションにPVDとCVDのどちらを選ぶか迷っていませんか?

卓越した研究開発と自社製造を活用し、KINTEKは、高度な高温炉ソリューションを多様な研究室に提供しています。当社の製品ラインには、管状炉、真空・雰囲気炉、および高度なCVD/PECVDシステムが含まれており、お客様固有の実験およびコーティング要件に正確に合致する強力なディープカスタマイズ能力によって補完されています。

当社の専門家が、お客様の特定のニーズに最適なシステムを選択し、カスタマイズするお手伝いをいたします。

今すぐお問い合わせください お客様のプロジェクトについて話し合い、KINTEKのソリューションがお客様の研究開発をどのように強化できるかを発見してください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉