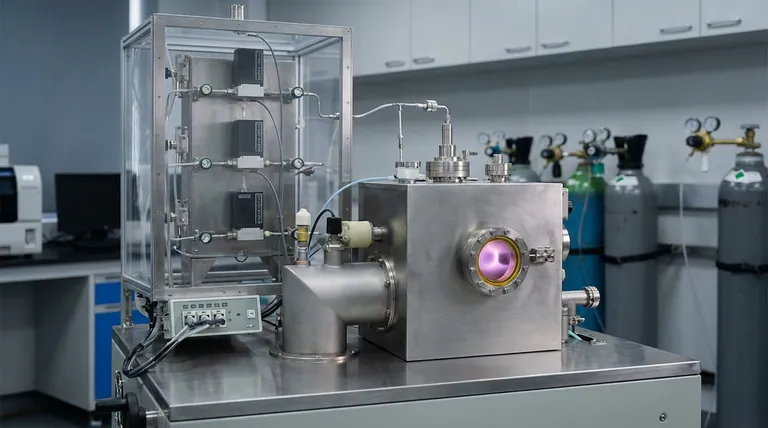

プラズマ支援化学気相成長(PACVD)システムは、プラズマグロー放電を利用して特定のガス状前駆体の分解を開始することにより、摩擦低減層を準備します。

この高エネルギープロセスは、真空チャンバー内でテトラメチルシラン(Si(CH3)4)やアセチレン(C2H2)などの化合物を分解します。生成された化学反応により、シリコン添加ダイヤモンド様炭素(DLC:Si)膜が基材層(CrAlSiNなど)上に堆積され、優れた自己潤滑特性を持つ複合材料表面が形成されます。

コアの要点 PACVDは、熱エネルギーだけでなくプラズマエネルギーを使用して化学反応を駆動する点で際立っています。これにより、ツールの性能を大幅に向上させるシリコン添加ダイヤモンド様炭素(DLC:Si)のような高度な低摩擦材料の精密合成が可能になります。

堆積メカニズム

プラズマグロー放電

PACVDシステムの核心は、プラズマグロー放電の生成です。

この放電は、過度の熱を必要とする可能性のある化学反応を開始するために必要なエネルギーを提供します。これは、原料ガスの化学結合を切断するための触媒として機能します。

前駆体分解

システムは、摩擦低減層を構築するために特定のガス状前駆体を利用します。

主要な技術データによると、テトラメチルシランとアセチレンがチャンバーに導入されます。プラズマ環境は、これらのガスを反応性の原子成分に分解します。

DLC:Si膜の形成

分解された元素は反応し、基材表面に凝縮します。

このプロセスにより、シリコン添加ダイヤモンド様炭素(DLC:Si)膜が成長します。CrAlSiNのような窒化膜上に適用されると、このトップコートは重要な「自己潤滑」特性と非常に低い摩擦係数を提供します。

一般的なプロセスフロー

輸送と導入

プラズマが活性化される前に、前駆体ガスを反応チャンバーに輸送する必要があります。

反応物は、制御された真空環境内での対流または拡散によって基材表面に移動します。これにより、反応が開始される前にガス混合物が均一に分布することが保証されます。

表面吸着と反応

プラズマが反応種を生成すると、それらは境界層を拡散します。

これらの種は基材表面に吸着します。ここで不均一反応が発生し、気体状の反応物がツールまたはコンポーネント上の固体で凝集した膜に変換されます。

脱離と排気

固体コーティングが形成されると、化学反応は同時に揮発性の副生成物を生成します。

これらの副生成物は、汚染を防ぐために表面から剥がれる(脱離する)必要があります。システムの排気機構は、純度を維持するためにこれらの廃棄ガスを反応チャンバーから継続的に除去します。

プロジェクトのトレードオフの理解

プロセスの複雑さ

PACVDは、単純な熱処理よりも複雑です。

真空圧力、ガス流量、プラズマ電力の精密な制御が必要です。これらの変数のいずれかの偏差も、DLC:Si層の化学量論に影響を与え、その摩擦低減能力を損なう可能性があります。

環境要件

プロセスは厳密な真空環境を要求します。

単純なディップコーティングとは異なり、基材は高温の気体材料とプラズマを安全に管理できる真空チャンバー内に保持する必要があります。これにより、チャンバーの寸法に基づいてバッチのサイズとスループットが制限されます。

プロジェクトに最適な選択をする

PACVDが表面工学のニーズに適したソリューションであるかどうかを判断するには、特定のパフォーマンスターゲットを検討してください。

- 主な焦点が極端な摩擦低減である場合:シリコン添加ダイヤモンド様炭素(DLC:Si)を堆積させる能力のためにPACVDを優先してください。これは、優れた自己潤滑特性を提供します。

- 主な焦点が複雑な形状へのコーティング接着である場合:基材材料(例:CrAlSiNなどの窒化物)がPACVDプロセスと互換性があることを確認し、堅牢な複合構造を保証してください。

プラズマ放電の高エネルギー効率を活用することで、耐久性と優れた潤滑性の両方を提供する表面を実現できます。

概要表:

| 特徴 | PACVDプロセス詳細 |

|---|---|

| エネルギー源 | プラズマグロー放電(電界) |

| 主要前駆体 | テトラメチルシラン(Si(CH3)4)およびアセチレン(C2H2) |

| 生成される層 | シリコン添加ダイヤモンド様炭素(DLC:Si) |

| コアメカニズム | プラズマエネルギーによる化学気相分解 |

| 主な利点 | 低摩擦係数を持つ自己潤滑表面 |

| 基材互換性 | CrAlSiN窒化物などの基材層と連携 |

KINTEKでツールのパフォーマンスを向上させる

高度な表面工学の可能性を最大限に引き出します。専門的な研究開発と製造に裏打ちされたKINTEKは、高性能CVDおよびPACVDシステム、さらにマッフル、チューブ、ロータリー、真空高温炉の包括的なラインナップを提供しています。これらはすべて、お客様固有のマテリアルサイエンスのニーズに合わせてカスタマイズ可能です。

自己潤滑DLC膜または高耐久性複合コーティングを開発しているかどうかにかかわらず、当社の技術専門家がお客様の研究室に最適な熱およびプラズマソリューションを設計する準備ができています。

KINTEKに今すぐお問い合わせいただき、コーティングプロセスを最適化してください

参考文献

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

よくある質問

- PECVDにおけるRF電力は、膜の品質と成膜速度にどのように影響しますか?より優れた膜のためにプロセスを最適化しましょう

- PECVDはどのようにして高温をかけずに高品質な薄膜を実現するのですか?低温・高品質成膜の鍵を探る

- PECVDで製造された膜の品質特性とは?研究室向けの高性能膜をご覧ください

- PECVDシミュレーションにおけるアダプティブメッシュの役割とは?薄膜堆積の精度を高めるプラズマモデリングを最適化する

- PECVDにおける成膜特性はどのように調整できるのか?最適な成膜制御のための主要なキーパラメータ

- マイクロキャビティセンサーの作製にプラズマCVD(PECVD)システムはどのように利用されますか?

- PECVD装置はどのように機能しますか?低温薄膜堆積を解き放つ

- PECVDとLPCVDプロセスの温度範囲はどれくらいですか?より良い結果を得るためにCVDの選択肢を最適化しましょう