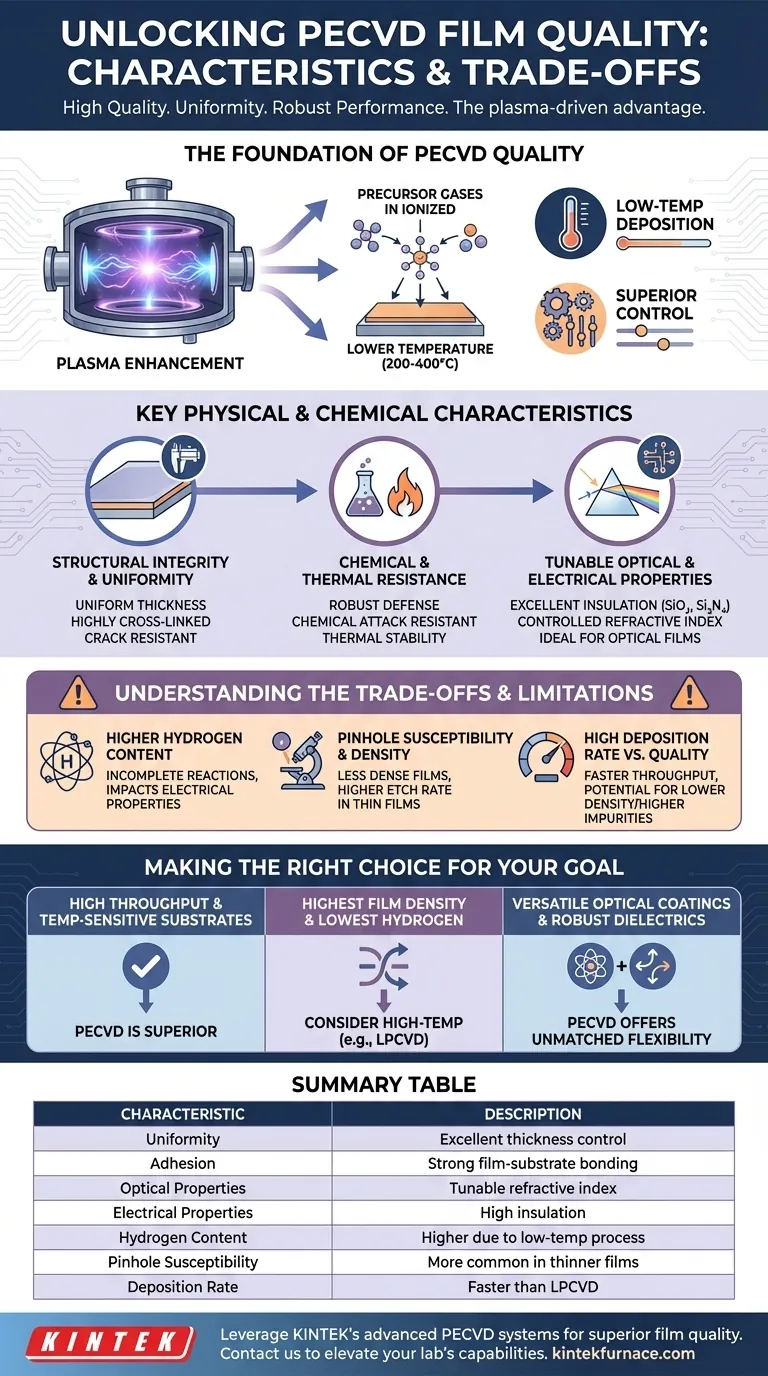

基本として、プラズマCVD(PECVD)で製造される膜は、その高品質、均一性、および様々な用途における堅牢な性能によって特徴付けられます。プラズマ駆動プロセスにより、優れた密着性、ひび割れに対する耐性、そして精密に制御された光学特性および電気特性を持つ膜を、従来のCVD法よりも大幅に低い温度で成膜することが可能です。

PECVDの決定的な利点は、温度に敏感な材料上に多用途で高品質な膜を製造できることです。しかし、この低温という利点には重要なトレードオフがあります。膜はしばしばより高い水素含有量を含み、高温で成長させた膜よりもピンホールが発生しやすい傾向があります。

PECVD膜の品質の基盤

PECVD膜のユニークな特性は、プラズマを使用して前駆体ガスを活性化するという直接的な方法に由来します。この熱駆動プロセス(LPCVDなど)とは根本的に異なる点が、膜の最終的な特性を決定します。

プラズマ強化の役割

PECVDシステムでは、電場によってプラズマが生成されます。プラズマはイオン化されたガスの高エネルギー状態です。このプラズマが、前駆体ガス分子を効果的に高反応性の種に分解します。

この反応性の向上により、従来のCVDに必要な高温(600~800℃以上)と比較して、はるかに低い基板温度(例:200~400℃)での成膜が可能になります。

膜特性に対する優れた制御

プラズマプロセスにより、オペレーターは最終的な膜を卓越した精度で制御できます。ガス流量、プラズマ出力、圧力、温度などのパラメーターを正確に調整することで、膜の最終特性を直接操作できます。

これにより、内部応力、屈折率、硬度などの特性を特定のデバイス要件に合わせて微調整することが可能です。

優れたコンフォーマリティとカバレッジ

PECVDは、複雑な表面地形に対して良好な3次元カバレッジを提供します。このため、現代のマイクロエレクトロニクスに見られる複雑な構造をコーティングする際、物理蒸着(PVD)のような直線的な堆積技術よりも効果的です。

主要な物理的および化学的特性

PECVD膜は、一貫した望ましい物理的、化学的、機能的特性を持つことで評価されています。

構造的完全性と均一性

PECVDによって成膜された膜は、基板全体にわたる均一な厚さで知られています。また、高度に架橋されており、構造的完全性とひび割れに対する強い耐性に貢献しています。

化学的および熱的耐性

これらの膜の密で架橋された性質は、それらを非常に堅牢なものにします。化学的攻撃に対する優れた耐性を示し、劣化することなく大幅な熱変化に耐えることができるため、保護コーティングに適しています。

調整可能な光学特性と電気特性

PECVDは、光学層や誘電体層を製造するための主要な技術です。酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの材料は、優れた電気絶縁性をもって成膜できます。

さらに、屈折率を制御できる能力は、反射防止コーティングやその他の光学膜を作成するのにPECVDが理想的であることを意味します。

トレードオフと限界の理解

完璧な成膜技術は存在しません。PECVDの低温性質は、主要な利点である一方で、理解が不可欠な特定の妥協点も生じさせます。

水素含有量の問題

前駆体ガス(例:シラン、SiH₄)は、極端な熱ではなくプラズマエネルギーによって分解されるため、化学反応が常に完全であるとは限りません。これにより、前駆体からの水素原子が成膜された膜に組み込まれることがよくあります。

この高い水素含有量は、膜の電気特性と長期安定性に影響を与える可能性があり、デリケートな電子アプリケーションでは管理が必要な要因です。

ピンホールと膜密度

低温で成膜された膜は、高温で成膜された膜よりも密度が低くなる傾向があります。これにより、膜のバリア特性を損なう可能性のある微細な欠陥であるピンホールが発生しやすくなります。

この影響は、薄膜(約4000 Å未満)で特に顕著であり、LPCVDなどのより高密度な膜と比較して高いエッチングレートにつながる可能性があります。

高い成膜速度と膜品質

PECVDは、他の多くの方法よりも著しく高い成膜速度を提供し、製造スループットにとって大きな利点となります。例えば、PECVD窒化ケイ素は、LPCVDよりも桁違いに速く成膜できます。

しかし、この速度は、より遅く、より高温のプロセスで可能な絶対的に最高の膜密度と最低の不純物レベルを達成する上での犠牲となる場合があります。

目標に合った正しい選択

成膜方法を選択するには、基板のニーズ、性能目標、および製造目標のバランスを取る必要があります。

- 高温に弱い基板(ポリマーや前処理されたウェハなど)での高スループットとプロセスが主な焦点の場合: PECVDは、その低い熱予算と高い成膜速度により、優れた選択肢です。

- 重要な電子層において、絶対的に最高の膜密度と最低の水素含有量を達成することが主な焦点の場合: 基板が熱に耐えられると仮定すれば、LPCVDのような高温プロセスがより適している可能性があります。

- 汎用性の高い光学コーティングや堅牢な誘電体層の作成が主な焦点の場合: PECVDは、特性制御、効率、材料の柔軟性という比類のない組み合わせを提供します。

低温における柔軟性と膜組成のこのバランスを理解することで、PECVDを効果的に活用し、幅広い高度な材料およびデバイスの目標を達成することができます。

まとめ表:

| 特性 | 説明 |

|---|---|

| 均一性 | 基板全体にわたる優れた膜厚制御 |

| 密着性 | 膜と基板の強固な結合 |

| 光学特性 | コーティング用の調整可能な屈折率 |

| 電気特性 | 誘電体層の高絶縁性 |

| 水素含有量 | 低温プロセスによる高含有量 |

| ピンホール発生率 | 薄膜でより一般的 |

| 成膜速度 | LPCVDより高速でスループット向上に寄与 |

KINTEKの卓越したR&Dと自社製造を活用して、高度なPECVDシステムで研究室の能力を高めましょう。CVD/PECVDシステムを含む当社の高温炉ソリューションは、多様な研究室向けにカスタマイズされており、独自の実験ニーズに合わせて詳細なカスタマイズが可能です。精密な制御で優れた膜品質を達成しましょう — 今すぐお問い合わせください。お客様の研究および生産プロセスを強化する方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉