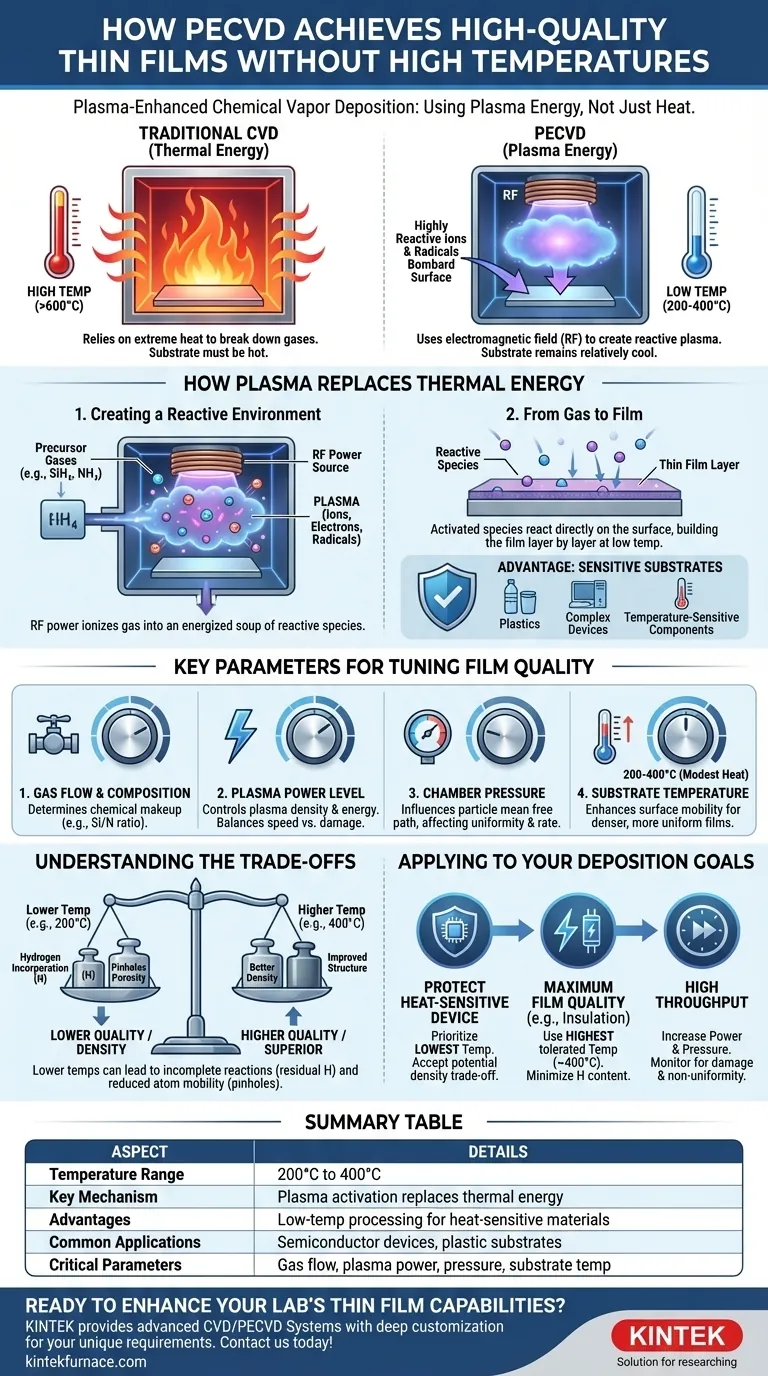

基本的に、プラズマCVD(PECVD)は、プラズマを使用して必要な活性化エネルギーを供給することにより、極端な熱をかけずに高品質な薄膜を実現します。前駆体ガスを分解するために高温に頼る代わりに、PECVDは電磁場(通常は高周波)を使用してガスをイオン化し、基板上に低温(多くの場合200°Cから400°Cの間)で堆積する非常に反応性の高いイオンやラジカルで満たされたプラズマを生成します。

根本的な違いはエネルギー源です。従来のCVD(化学気相成長法)は熱エネルギーを利用し、基板を加熱して化学反応を促進します。PECVDは、プラズマ内のエネルギーを持つ粒子を利用して同じ役割を果たすため、基板自体を比較的低温に保つことができます。

プラズマが熱エネルギーを置き換える方法

PECVDの巧妙さは、化学反応に必要なエネルギーと基板の温度を分離できる点にあります。

反応環境の構築

PECVDチャンバー内では、前駆体ガスが低圧で導入されます。次にRF電源が印加され、ガス分子から電子が引き抜かれます。

このプロセスにより、イオン、電子、フリーラジカル、中性分子で満たされた活性化されたスープであるプラズマが生成されます。これらのフリーラジカルは化学的に不安定で、非常に反応性が高いです。

ガスから膜へ

これらの高反応性種がウェーハまたは基板の表面に衝突します。それらはすでに活性化状態にあるため、目的の薄膜を形成するために基板からの高い熱エネルギーを必要としません。

これらの粒子が到着すると、化学反応は表面で直接起こり、膜が層をなして構築されます。

敏感な基板にとっての利点

この低温プロセスが可能であることは、PECVDが非常に価値のある主要な理由です。これにより、プラスチックなどの高温に耐えられない材料や、温度に敏感なコンポーネントを含む以前のプロセスステップを既に受けた複雑な半導体デバイスへの成膜が可能になります。

膜質を調整するための主要なパラメータ

プラズマが主要な役割を果たしますが、膜の最終的な品質は自動的に決まるわけではありません。それはいくつかの重要なプロセスパラメータの慎重なバランスにかかっています。

ガスの流量と組成

特定の前駆体ガスとその流量は、最終膜の化学組成と化学量論を直接決定します。例えば、窒化ケイ素(Si₃N₄)を堆積させるには、シラン(SiH₄)とアンモニア(NH₃)または窒素(N₂)ガスの流量を正確に制御する必要があります。

プラズマパワーレベル

印加されるRF電力の量は、プラズマの密度とエネルギーを制御します。より高い電力は堆積速度を増加させますが、高エネルギーイオン衝突による膜の損傷を引き起こす可能性もあります。これは、速度と品質のバランスをとるための重要なパラメータです。

チャンバー圧力

圧力は粒子の「平均自由行程」、つまり衝突するまでに移動する距離に影響します。圧力を低くするとウェーハ全体での膜の均一性が向上しますが、圧力を高くすると堆積速度が増加する可能性があります。

基板温度

「低温」プロセスであっても、基板は通常200°Cから400°Cの間に加熱されます。この適度な熱は、堆積した原子の表面移動度を高め、原子が安定した位置を見つけるのに役立ち、欠陥の少ない、より緻密で均一な膜をもたらします。

低温成膜のトレードオフを理解する

PECVDは強力なツールですが、その低温性は管理する必要のある特定の妥協点をもたらします。

「品質」のスペクトラム

PECVD膜は高品質と見なされますが、PECVD温度範囲の上限(350~400°C)で堆積された膜は一般的に優れています。これらは、200°Cで堆積された膜と比較して、より高い密度と構造を持っています。

水素の取り込み

PECVDの前駆体ガスは水素ベースであることがよくあります(例:シラン)。低温では、反応が不完全になることがあり、水素原子が膜に取り込まれたままになります。この残留水素は、膜の電気特性と安定性に悪影響を与える可能性があります。高温にすると、より多くの水素が追い出されるのに役立ちます。

膜の密度とピンホール

基板温度が低いと、堆積する原子の表面移動度が低下します。これにより、最も安定した高密度な構成に落ち着くのを妨げ、膜の完全性を損なう可能性のある多孔質な膜や微細な「ピンホール」の形成につながる可能性があります。

これを成膜の目標に適用する

最適なPECVDプロセスは、何を達成しようとしているかによって完全に異なります。

- 熱に敏感なデバイスの保護が主な焦点である場合: プロセスで許容される可能な限り最低の成膜温度を優先し、膜密度の潜在的なトレードオフを受け入れます。

- 最高の膜品質(例:電気絶縁)が主な焦点である場合: 基板が耐えられる最高温度(約400°Cまで)を使用して、水素含有量を最小限に抑え、膜密度を最大化します。

- 高いスループットが主な焦点である場合: プラズマパワーと圧力を上げて堆積速度を向上させることもできますが、膜の損傷や不均一性の可能性を監視する必要があります。

プラズマが熱をどのように置き換えるかを理解することで、主要なプロセスレバーを操作し、アプリケーションが要求する特定の膜特性を実現できます。

要約表:

| 側面 | 詳細 |

|---|---|

| 温度範囲 | 200°C~400°C |

| 主要メカニズム | プラズマ活性化が熱エネルギーを代替 |

| 利点 | 低温プロセス、熱に敏感な材料に適している |

| 一般的な用途 | 半導体デバイス、プラスチック基板 |

| 重要なパラメータ | ガスの流量、プラズマパワー、チャンバー圧力、基板温度 |

カスタマイズされたPECVDソリューションで研究室の薄膜能力を向上させる準備はできていますか? 優れた研究開発と社内製造を活用するKINTEKは、多様な研究室に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力なカスタムメイド機能によって補完されています。敏感な基板を扱う場合でも、高品質の膜成膜が必要な場合でも、プロセス最適化をお手伝いできます。具体的なニーズに当社の専門知識がどのようにお役立てできるか、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン