プラズマ強化化学気相成長(PECVD)装置は、その核となる部分で、真空チャンバー内で電界を使用してプラズマを生成することで機能します。 このプラズマは、前駆体ガスを活性化し、それらを反応性成分に分解します。これらの成分はその後、基板上に定着し、従来の堆積方法で必要とされるよりも著しく低い温度で固体薄膜を形成します。

PECVDでプラズマを使用する根本的な目的は、高い熱エネルギーを電気エネルギーに置き換えることです。これにより、高温に耐えられない基板上でも、低温で高品質な薄膜を成長させることができます。

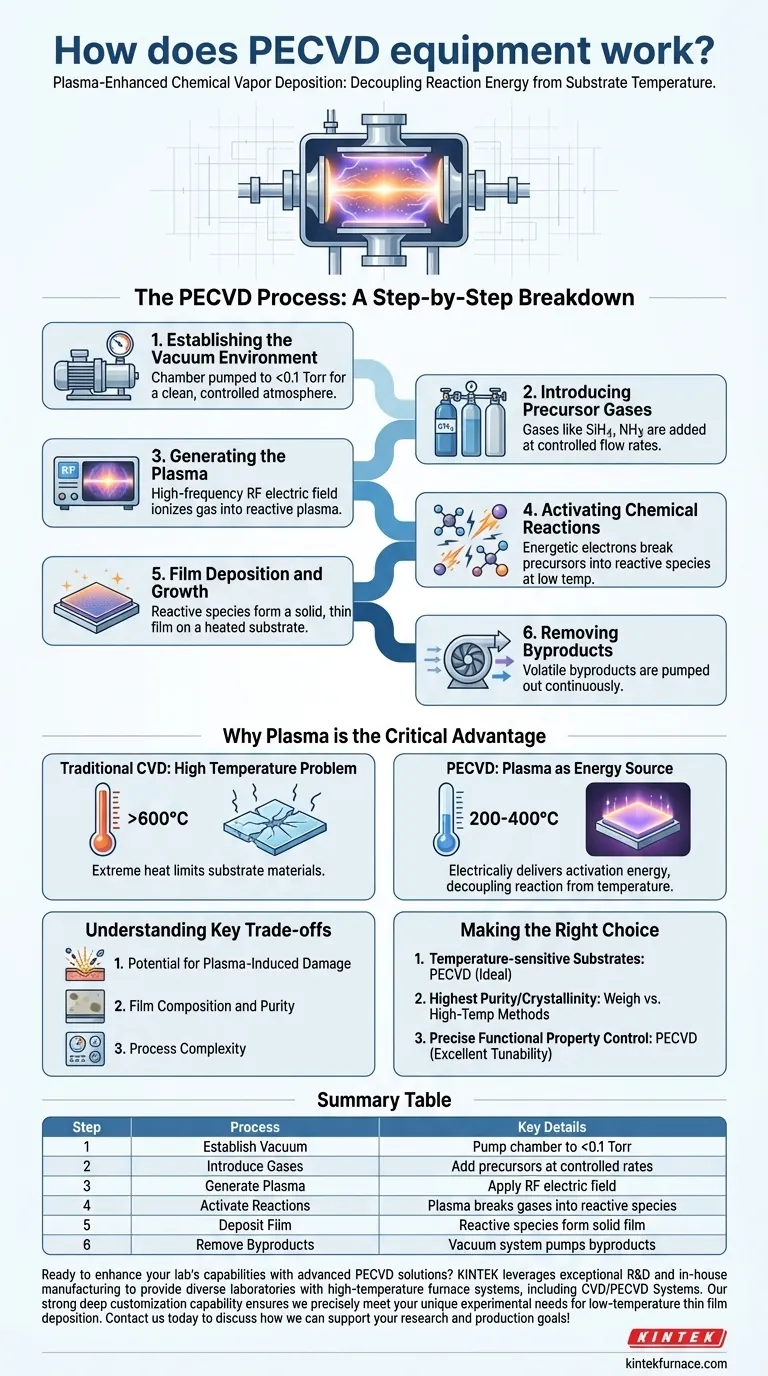

PECVDプロセス:段階的な内訳

PECVD装置がどのように機能するかを理解するには、高度に設計された環境内で発生する一連の制御されたイベントとして捉えるのが最善です。

ステップ1:真空環境の確立

全プロセスは密閉された真空チャンバー内で行われます。排気システムは圧力を低いレベル(通常0.1 Torr未満)に下げ、汚染物質を除去し、オペレーターが雰囲気を正確に制御できるようにします。

ステップ2:前駆体ガスの導入

シラン(SiH4)やアンモニア(NH3)などの特定の前駆体ガスが、制御された流量でチャンバー内に導入されます。これらのガスは、目的の膜材料を構築するのに必要な原子を含んでいます。

ステップ3:プラズマの生成

チャンバー内の2つの電極間に高周波電界(RF)が印加されます。この強力な電界は、ガス分子から電子を剥ぎ取り、プラズマとして知られる発光性のイオン化ガスを生成します。

ステップ4:化学反応の活性化

プラズマ内では、高エネルギー電子(100-300 eVのエネルギーを持つ)が中性の前駆体ガス分子と衝突します。これらの衝突はエネルギーを伝達し、チャンバー全体を著しく加熱することなく、分子をイオンやラジカルを含む高反応性種に分解します。

ステップ5:膜の堆積と成長

これらの新たに形成された反応性種はチャンバー内を拡散し、基板上に到達します。基板は多くの場合、特定に制御された温度まで穏やかに加熱されています。その後、それらは表面に化学吸着し、互いに反応して、固体薄膜を層ごとに構築していきます。

ステップ6:副産物の除去

基板表面での化学反応により、しばしば揮発性の副産物が生成されます。チャンバーの真空システムはこれらの副産物を継続的に排気し、クリーンな堆積プロセスを保証します。

なぜプラズマが決定的な利点なのか

PECVDの「プラズマ強化」という側面は単なる詳細ではなく、従来の化学気相成長(CVD)のような他の方法と比較して、その最も大きな利点を提供する中心的な特徴です。

高温に関する問題

従来のCVDは、化学結合を切断し、膜形成反応を開始するために必要な熱エネルギーを供給するために、高温(しばしば600℃超)のみに依存しています。この極端な熱は、プラスチック、特定の半導体、または溶融したり損傷したりする他の材料などの基板への使用を妨げます。

エネルギー源としてのプラズマ

PECVDはこの問題を、プラズマを主要なエネルギー源として使用することで解決します。化学反応に必要な活性化エネルギーを、熱的にではなく電気的に供給します。これにより、反応エネルギーが基板温度から巧みに切り離され、はるかに低い温度(通常200〜400℃)での堆積が可能になります。

膜特性の精密な制御

プラズマエネルギーは温度とは独立して制御できるため、オペレーターは絶大な制御能力を得ます。RFパワー、ガス圧、ガス流量などのパラメータを調整することで、屈折率、材料応力、電気的特性、密度などの重要な膜特性を微調整できます。

主要なトレードオフの理解

強力ではありますが、PECVDプロセスには、あらゆるアプリケーションにとって理解することが不可欠な固有の妥協点が含まれています。

プラズマ誘起損傷の可能性

低温堆積を可能にする同じ高エネルギーイオンは、基板表面を衝撃することもあります。この衝撃は、デリケートな電子機器を扱う場合に重要な考慮事項である物理的または電気的損傷を引き起こす可能性があります。

膜の組成と純度

プロセスが低温で行われるため、反応が高温法ほどきれいに完結しない場合があります。これにより、前駆体ガスからの水素など、望ましくない元素が最終膜に混入し、その純度と性能に影響を与える可能性があります。

プロセスの複雑さ

プラズマの物理を管理することは、複雑さを大幅に増します。圧力、パワー、ガス化学、チャンバー形状間の相互作用には、一貫した高品質の結果を達成するために、洗練された制御システムと深いプロセス知識が必要です。

アプリケーションに適した選択を行う

堆積方法の選択は、プロジェクトの技術目標に完全に依存します。

- 温度に敏感な基板への堆積が主な焦点である場合: PECVDは、反応エネルギーを基板温度から切り離すことで熱損傷を防ぐため、理想的な選択です。

- 最高の膜純度または結晶性を達成することが主な焦点である場合: プラズマプロセスは不純物やより非晶質の膜構造を導入する可能性があるため、PECVDを高温法と慎重に比較検討する必要があります。

- 応力や屈折率などの機能性膜特性の精密な制御が主な焦点である場合: PECVDは、プラズマパラメータを基板温度とは独立して調整できるため、優れたチューニング性を提供します。

最終的に、PECVDを理解することは、従来の材料堆積の熱的限界を克服するために電気エネルギーを使用するその力を認識することです。

概要表:

| ステップ | プロセス | 主な詳細 |

|---|---|---|

| 1 | 真空の確立 | クリーンで制御された環境のためにチャンバーを0.1 Torr未満に排気 |

| 2 | ガスの導入 | SiH4やNH3などの前駆体を制御された流量で追加 |

| 3 | プラズマの生成 | RF電界を印加してイオン化ガスプラズマを生成 |

| 4 | 反応の活性化 | プラズマがガスを低温で反応性種に分解 |

| 5 | 膜の堆積 | 反応性種が基板上に固体薄膜を形成 |

| 6 | 副産物の除去 | 真空システムが揮発性の副産物を排気 |

高度なPECVDソリューションで研究室の能力を向上させる準備はできていますか? KINTEKは、卓越した研究開発と社内製造を活用し、CVD/PECVDシステムを含む高温炉システムを多様な研究室に提供しています。当社の強力なディープカスタマイズ機能により、低温薄膜堆積に関するお客様独自の実験ニーズに正確にお応えします。今すぐお問い合わせください。お客様の研究と生産目標をどのようにサポートできるかについて話し合いましょう!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械