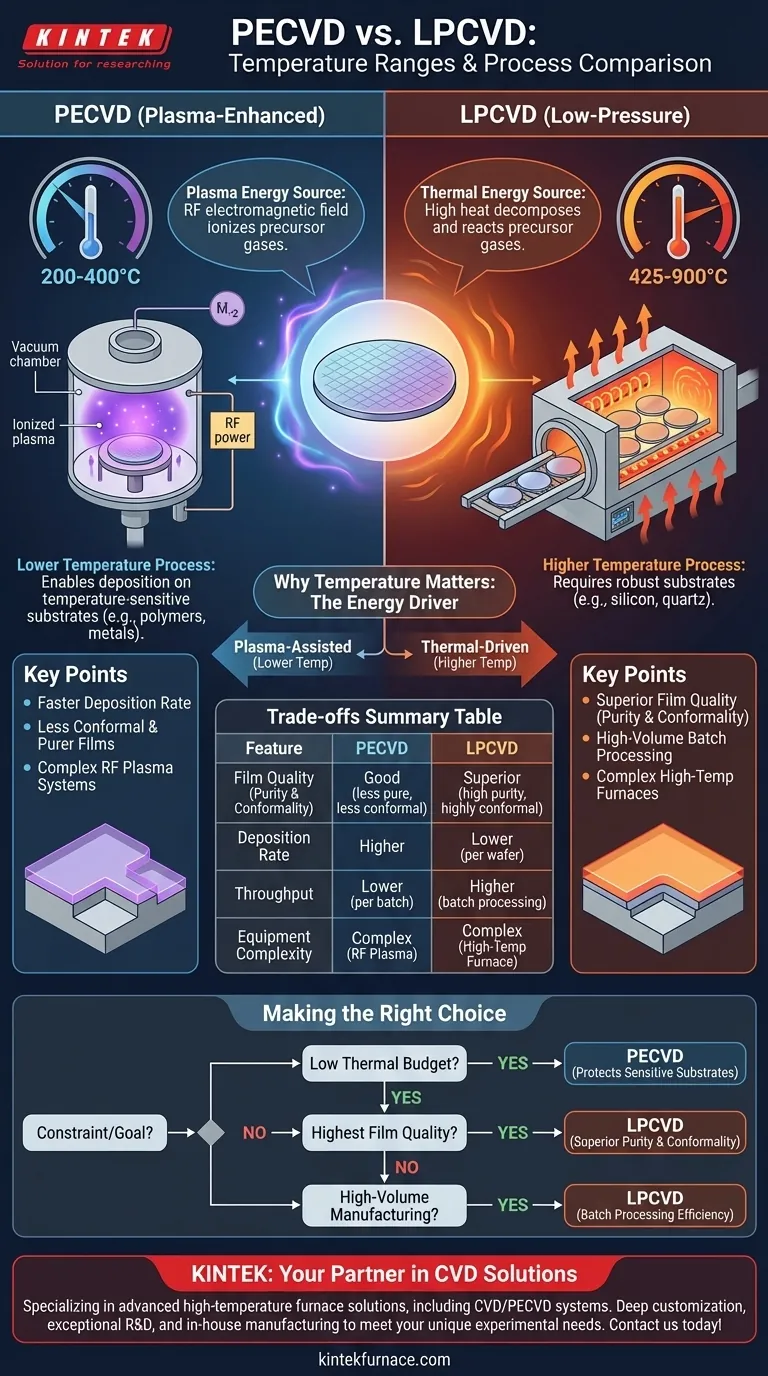

化学気相成長(CVD)において、 PECVD(プラズマ支援化学気相成長)は、通常200~400℃と著しく低い温度で動作します。対照的に、LPCVD(低圧化学気相成長)は、プロセスが425~900℃の範囲で実行されるため、はるかに高い熱バジェットを必要とします。この基本的な温度差は、各プロセスが成長反応を促進するために必要なエネルギーをどのように供給するかということに直接起因します。

LPCVDとPECVDの選択は単に温度に関するだけでなく、温度を決定づけるエネルギー源に関するものです。LPCVDが熱エネルギーに依存していることは高温を要求しますが、優れた膜が得られます。一方、PECVDがプラズマエネルギーを使用することは、温度に敏感な基板に不可欠な低温処理を可能にします。

温度が決定的な要因である理由

動作温度は、これら2つの強力な成長技術間の最も重要な違いです。それは、膜の品質から基板として使用できる材料に至るまですべてに直接影響します。この大きな温度差の理由は、各プロセスの核となるメカニズムにあります。

LPCVD:熱駆動型アプローチ

LPCVDは、化学反応を開始および維持するために専ら熱エネルギーに依存しています。真空チャンバーに導入された前駆体ガスは、基板表面で分解・反応を引き起こすのに十分な高温に加熱される必要があります。

この高温環境(425~900℃)は、表面反応のための活性化エネルギーを提供するために必要です。その結果、熱によって原子が表面を移動して低エネルギーの格子位置を見つけることができるため、通常は非常に高純度で高密度、かつ高いコンフォーマル性(追従性)を持つ膜が得られます。

PECVD:プラズマ支援型代替手段

PECVDは、別の形態のエネルギーであるプラズマを導入することで、高温の必要性を回避します。電磁場(通常は高周波)を使用して前駆体ガスをイオン化し、非常に反応性の高いプラズマを生成します。

このプラズマには、元のガス分子よりもはるかに反応性の高いイオン、ラジカル、その他の励起種が含まれています。これらの種はすでにエネルギー化されているため、成長反応ははるかに低温(200~400℃)で進行することができます。エネルギーは熱だけでなくプラズマによって供給されます。

基板適合性への影響

PECVDの低温動作は、その最大の利点です。これにより、高い熱負荷に耐えられない基板への膜の成膜が可能になります。

これには、すでに作製された金属層(例:アルミニウム、融点約660℃)、ポリマー、またはその他の温度に敏感なデバイスを持つ基板が含まれます。LPCVDは、その高温のため、むき出しのシリコンや石英ウェーハなどの熱的に堅牢な基板に主に限定されます。

トレードオフの理解

成長方法の選択は、競合する優先順位のバランスを取るという問題です。PECVDの低温動作は、LPCVDによって生成される高品質の膜と比較していくつかの妥協を伴います。

膜品質:純度とコンフォーマル性

LPCVDは膜品質のゴールドスタンダードです。高温プロセスにより、優れた化学量論(元素の正しい比率)、低不純物レベル、および優れたコンフォーマル性(複雑な高アスペクト比のトレンチやステップを均一にコーティングする能力)を持つ膜が得られます。

対照的に、PECVD膜にはしばしば水素が組み込まれます。これは、シラン(SiH₄)などの前駆体が完全に解離されないためです。これは膜の電気的および光学的特性に影響を与える可能性があります。PECVDのコンフォーマル性も、一般的にLPCVDよりも劣ります。

成長速度とスループット

PECVDプロセスは、LPCVDよりも高い成長速度を達成できることがよくあります。これは、プラズマが基板表面近くに高濃度の反応種を生成するためです。しかし、LPCVDシステムは通常、数百枚のウェーハを同時に処理できる大規模なバッチ炉です。この大量バッチ処理により、ウェーハあたりの成長速度が遅いにもかかわらず、LPCVDは大量生産における全体的なスループットで大きな優位性を持つことがよくあります。

機器とプロセスの複雑さ

LPCVDの反応メカニズムは(熱駆動型で)単純ですが、機器には堅牢な高温炉と取り扱いが必要です。

PECVDシステムはそれほど極端な加熱を必要としませんが、マッチングネットワークや電源を含む複雑なRFプラズマ生成システムが関与し、プロセス制御に別のレベルの複雑さを加えます。

アプリケーションに応じた適切な選択を行う

PECVDまたはLPCVDを使用するという決定は、特定のプロジェクトの制約と目標に基づいた根本的な戦略的エンジニアリングの選択です。

- 基板適合性と低い熱バジェットが主な焦点である場合: PECVDは明確であり、多くの場合唯一の選択肢となります。これは、ウェーハ上にある温度に敏感な材料を保護するためです。

- 最高の膜品質、純度、およびコンフォーマル性が主な焦点である場合: 必要な高温処理に基板が耐えられる限り、LPCVDが優れた方法です。

- 堅牢な基板上での大量生産が主な焦点である場合: バッチ炉構成のLPCVDは、高品質の誘電体膜またはポリシリコン膜を製造するための最も費用対効果の高いソリューションをしばしば提供します。

最終的に、PECVDとLPCVDの選択は、基板の制限と最終的な膜の性能要件によって決まる戦略的な決定です。

要約表:

| プロセス | 温度範囲 | 主要なエネルギー源 | 最適な用途 |

|---|---|---|---|

| PECVD | 200-400°C | プラズマ | 温度に敏感な基板、より速い成長 |

| LPCVD | 425-900°C | 熱 | 高純度膜、コンフォーマルコーティング、バッチ処理 |

ラボで適切なCVDプロセスを選択するのに苦労していませんか? KINTEKは、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、温度に敏感な材料を扱う場合でも、優れた膜品質が必要な場合でも、お客様固有の実験ニーズに正確に対応するための深いカスタマイズを提供します。当社のマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、およびCVD/PECVDシステムがお客様の研究と生産効率をどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン