プラズマ強化化学気相成長(PECVD)において、 RF電力を増加させることは、プロセスの制御における主要な方法であり、膜の成膜速度と最終的な品質の両方に直接影響します。高電力はプラズマのエネルギーを高め、これにより膜の成長速度が加速されると同時に、イオン衝撃のエネルギーが増加し、より高密度で堅牢な膜構造をもたらします。しかし、この関係は線形ではなく、重要なトレードオフが伴います。

中心的な課題は、RF電力が単一目的のつまみではないということです。これは、成膜速度を駆動する反応性種を生成する効果と、膜の密度と応力を決定するイオンエネルギーという、2つの異なる物理的効果を制御します。PECVDプロセスをマスターするには、特定の目標を達成するためにこれら2つの効果のバランスを取ることが求められます。

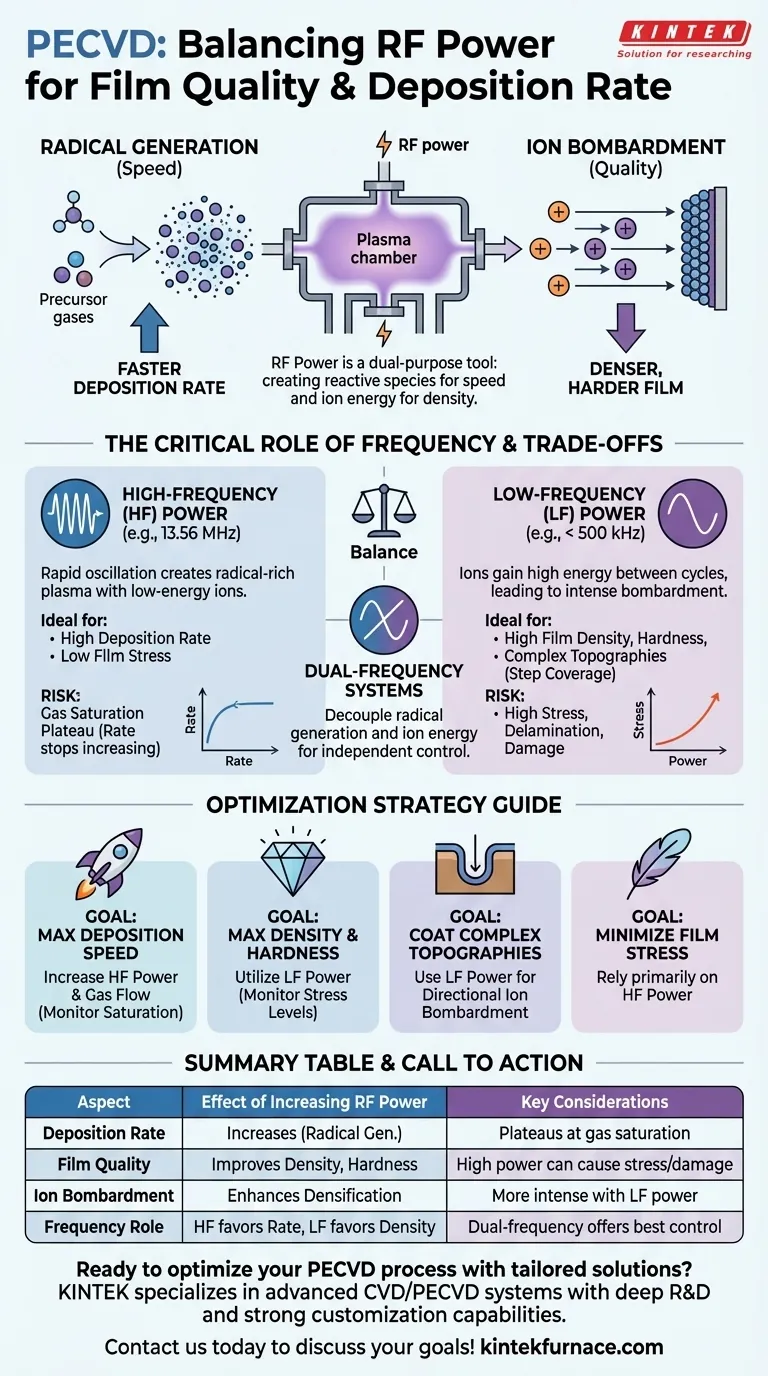

プラズマにおけるRF電力の二重の役割

RF電力はPECVDプロセスのエンジンです。プラズマをどのように励起させるかを理解することが、結果を操作するための鍵となります。これは2つの重要な機能を同時に果たします。

ラジカル生成による成膜速度の向上

プラズマの主な目的は、安定した前駆体ガスをフリーラジカルとして知られる高反応性化学種に分解することです。

これらのラジカルは、膜の基本的な構成要素です。RF電力を増加させると、プラズマにより多くのエネルギーが注入され、より頻繁でエネルギーの高い衝突が起こります。これにより、フリーラジカルの濃度が増加し、その結果、基板に到達して結合する速度が増加し、膜の成長が加速されます。

イオン衝撃による膜品質の向上

中性ラジカルに加えて、プラズマは正イオンも生成します。RF電力によって生成される電場は、これらのイオンを基板に向かって加速させます。基板は通常、異なる電位に保持されています。

イオン衝撃として知られるこのプロセスは、微細なハンマーのように機能し、成長中の膜の原子を圧縮します。この物理的な緻密化は、硬度、屈折率、耐薬品性などの主要な材料特性を向上させます。高いRF電力は、一般的に高いイオンエネルギーと、より高密度で高品質な膜をもたらします。

収穫逓減の点に到達する

単に電力を無限に増加させることは、実行可能な戦略ではありません。すぐに物理的な限界と有害な副作用に遭遇し、結果が損なわれる可能性があります。

成膜速度のプラトー

電力の増加に伴う成膜速度の増加は無限ではありません。ある電力レベルに達すると、利用可能な前駆体ガス分子のほぼすべてがラジカルに解離されます。

反応ガスが完全にイオン化され、ラジカルが飽和すると、さらに電力を加えてもこれ以上構成要素は生成されません。この時点で、成膜速度はプラトーに達します。プロセスは「物質移動律速」となり、速度はもはや電力ではなく、チャンバーへの前駆体ガスの流量によって制限されます。

応力と損傷の閾値

イオン衝撃は緻密化に有益ですが、過剰なエネルギーは破壊的になる可能性があります。非常に高い電力レベルは、膜に強い圧縮応力を引き起こし、剥離やひび割れの原因となる可能性があります。

極端な場合、イオンエネルギーが非常に高くなり、成長中の膜から原子を物理的にスパッタリングし、その構造を損傷したり、正味の成膜速度を低下させたりすることもあります。

トレードオフの理解:周波数の重大な影響

RF電力を制御する上で最も重要なニュアンスは、周波数の役割を理解することです。プラズマの挙動は、使用される周波数によって劇的に変化します。これは、イオンが電場にどれだけ効果的に反応できるかを決定するからです。

高周波(HF)電力(例:13.56 MHz)

高周波では、電場が速く振動しすぎ、重いイオンがサイクル間で完全に加速する時間がありません。その結果、フリーラジカルが豊富ですが、比較的低エネルギーのイオン衝撃を伴うプラズマになります。

したがって、HF電力は、誘起される膜応力を最小限に抑えながら高い成膜速度が主な目標であるプロセスに最適です。

低周波(LF)電力(例:< 500 kHz)

低周波では、イオンは各サイクル中に十分な時間があり、基板に衝突する前に非常に高いエネルギーまで加速することができます。これにより、強力で高エネルギーのイオン衝撃が発生します。

LF電力は、非常に高密度で硬い膜を作成するのに優れています。また、複雑な形状のコーティングにも不可欠であり、高度に指向性のあるイオンが深い溝や特徴への「段差被覆性」を向上させます。トレードオフとして、多くの場合、成膜速度が低下し、膜応力が大幅に増加します。

デュアル周波数システムの力

多くの高度なPECVDシステムは、HFとLFの電力を組み合わせて使用します。このアプローチは、ラジカル生成とイオンエネルギーを分離し、独立した制御を可能にします。HF電力は高速成膜のための高密度のラジカルを維持し、LF電力は目的の膜密度と応力を達成するためにイオン衝撃エネルギーを正確に調整するために使用されます。

プロセスに最適な選択をする

PECVDレシピを最適化するには、RF電力戦略を主要な目的に合わせる必要があります。

- 成膜速度の最大化が主な焦点の場合: HF電力と前駆体ガス流量を増やしますが、さらなる電力増加が利益をもたらさない飽和プラトーに注意してください。

- 最高の膜密度と硬度を達成することが主な焦点の場合: 低周波(LF)電力を使用してイオン衝撃エネルギーを増加させますが、過剰な膜応力を誘発しないように注意してください。

- 複雑な形状(溝など)のコーティングが主な焦点の場合: 低周波(LF)電力が優れています。指向性のあるイオン衝撃が段差被覆性を向上させるためです。

- 膜応力の最小化が主な焦点の場合: 主に高周波(HF)電力に頼ります。これは、過剰なイオンエネルギーなしに効率的にラジカルを生成します。

RF電力と周波数を、ラジカル生成とイオンエネルギーを調整するための精密なツールとして扱うことで、単純なレシピから予測可能な材料工学へと進むことができます。

要約表:

| 側面 | RF電力増加の影響 | 主な考慮事項 |

|---|---|---|

| 成膜速度 | ラジカル濃度の上昇により増加 | 前駆体ガスが飽和するとプラトーに達する |

| 膜品質 | 密度、硬度、耐薬品性が向上 | 高電力は応力、剥離、損傷を引き起こす可能性がある |

| イオン衝撃 | 膜の緻密化を促進 | 低周波電力でより強くなる;極端な場合は破壊的になり得る |

| 周波数の役割 | 高周波は成膜速度に有利;低周波は膜密度に有利 | デュアル周波数システムは最適化のための独立した制御を提供する |

特定のソリューションでPECVDプロセスを最適化する準備はできていますか? KINTEKは、当社の深い研究開発と社内製造を活用し、マッフル、チューブ、ロータリー、真空&雰囲気炉など、高温炉ソリューションを提供する先進的なCVD/PECVDシステムの専門家です。当社の強力なカスタマイズ能力により、お客様固有の実験ニーズに対応し、膜品質と成膜効率を向上させます。今すぐお問い合わせください。お客様の研究室の目標達成をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉