基本的なレベルで言えば、これら2つの技術の違いは、材料の流れをどのように処理するかという点にあります。バッチ炉は、一度に単一の離散的な材料を密閉されたチャンバー内で処理し、完全に加熱・冷却サイクルを完了してからアンロードできます。対照的に、連続炉は、異なる温度ゾーンを通過する材料の一定の流れを処理し、片方の端から入り、もう片方の端から中断することなく出てきます。

バッチ炉と連続炉のどちらを選ぶかという決定は、どちらが優れているかということではなく、どのモデルがあなたの生産戦略に合致するかということです。中心的なトレードオフは、バッチ炉の柔軟性と、連続炉の大量生産効率の間にあります。

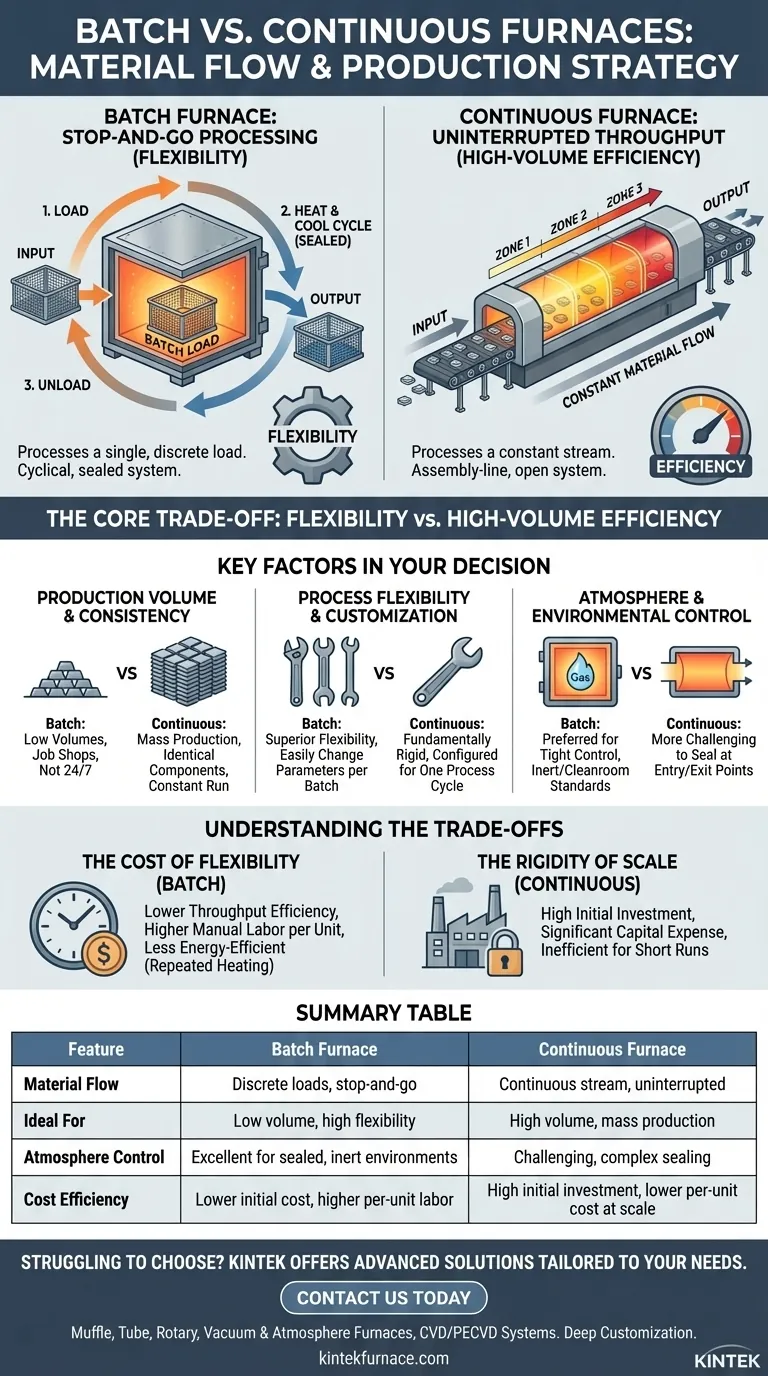

基本的な操作の違い:プロセスフロー

各炉での材料の動き方を理解することが、それぞれの明確な利点と用途を把握するための鍵です。

バッチ炉:停止・開始処理

バッチ炉は、明確な周期で動作します。材料のロット、または「バッチ」全体が一度に炉に投入されます。

その後、チャンバーが密閉され、バッチ全体が特定の熱処理プロファイルを受けます。サイクルが完了し、材料が冷却された後、炉が開かれ、アンロードされます。この「停止・開始」方式により、密閉システムとなり、正確な制御に理想的です。

連続炉:中断のない処理能力

連続炉は、組み立てラインのように機能します。材料は常に炉の一端に供給され、通常はコンベアベルト上を移動します。

材料が移動するにつれて、望ましい処理プロファイルを実現するために、異なる温度に設定されたさまざまなゾーンを通過します。完成品はもう一方の端から連続的に排出されます。この設計は、中断のない大量操作のために構築されています。

決定における主要な要因

あなたの選択は、生産量、製品の種類、環境制御に関する特定の生産ニーズによって決定されます。

生産量と一貫性

これが最も重要な決定要因です。連続炉は、同一または非常によく似た部品の大量生産のために設計されています。単一製品を大量に生産するために常に稼働しているときに、その効率が発揮されます。

バッチ炉は、少量生産、ジョブショップ、または24時間体制の生産ではない状況により適しています。これらは離散的な量を処理し、サイクル間にシャットダウンしても、大きな効率損失はありません。

プロセスにおける柔軟性とカスタマイズ

バッチ炉は優れた柔軟性を提供します。各ロードが個別のイベントであるため、すべてのバッチについて温度、時間、および雰囲気パラメータを簡単に変更できます。これは、多種多様な部品を生産したり、頻繁なプロセス調整が必要な業界にとって不可欠です。

連続炉は根本的に剛性があります。これらは通常、1つの特定のプロセスサイクル用に構成されています。温度プロファイルを変更することは大規模な作業であり、多様なまたはカスタマイズされた生産実行には適していません。

雰囲気と環境制御

バッチ炉の密閉性は、厳密に制御された不活性雰囲気またはクリーンルーム基準を必要とするプロセスにとって好ましい選択肢です。密閉されたチャンバーの完全性は、汚染を防ぎ、サイクル全体を通して雰囲気の純度を保証します。

連続炉も制御雰囲気で稼働できますが、出入口での完璧な密閉を維持することはより困難で複雑です。

トレードオフの理解

どちらの炉タイプも、すべてのシナリオにとって完璧なソリューションではありません。固有の妥協点を比較検討する必要があります。

柔軟性のコスト(バッチ炉)

バッチ炉の柔軟性の主なトレードオフは、スループット効率の低さです。各サイクルごとにロード、冷却、アンロードが必要となるため、ユニットあたりの手作業が増加します。

さらに、各新規バッチのために炉をより低い温度から繰り返し加熱することは、一定の動作温度を維持する連続炉と比較してエネルギー効率が低いです。

規模の剛性(連続炉)

連続炉の高い効率は、高い初期投資と柔軟性の欠如というコストを伴います。これらのシステムは多額の設備投資であり、その高い容量が完全に利用された場合にのみ費用対効果が高くなります。

短時間の生産実行や頻繁な切り替えを伴う連続炉の稼働は、非常に非効率であり、その主要な経済的利点を打ち消します。正当化されるためには、安定した大量生産スケジュールが要求されます。

目標に合った正しい選択をする

あなたの主要な運用目標に直接貢献する炉を選択してください。

- プロセスにおける柔軟性と製品のカスタマイズが主な焦点である場合: バッチ炉が明確な選択肢であり、各サイクルを異なる製品要件に合わせて調整できます。

- 大量生産で一貫性が主な焦点である場合: 連続炉は、一度稼働すれば、優れた効率とユニットあたりの低い人件費を提供します。

- 厳密に制御されたクリーンルームまたは不活性雰囲気での操作が主な焦点である場合: バッチ炉の密閉システムは、デリケートなプロセスに対してより信頼性の高い環境制御を提供します。

最終的に、柔軟性と規模の間のこの主要な区別を理解することは、あなたの設備選択を戦略的な生産目標と一致させることを可能にします。

まとめ表:

| 機能 | バッチ炉 | 連続炉 |

|---|---|---|

| 材料の流れ | 離散的な負荷、停止・開始 | 連続的な流れ、中断なし |

| 最適用途 | 少量、高い柔軟性 | 大量、マスプロダクション |

| 雰囲気制御 | 密閉された不活性環境に優れる | 挑戦的、複雑な密閉 |

| コスト効率 | 初期費用が安い、ユニットあたりの人件費が高い | 初期投資が高い、大規模稼働ではユニットあたりのコストが低い |

研究室に合った炉の選択に困っていますか? KINTEKは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件を正確に満たすための強力な詳細カスタマイズ機能によって補完されています。今すぐお問い合わせください。当社の専門ソリューションで生産効率を向上させ、優れた結果を達成しましょう!

ビジュアルガイド