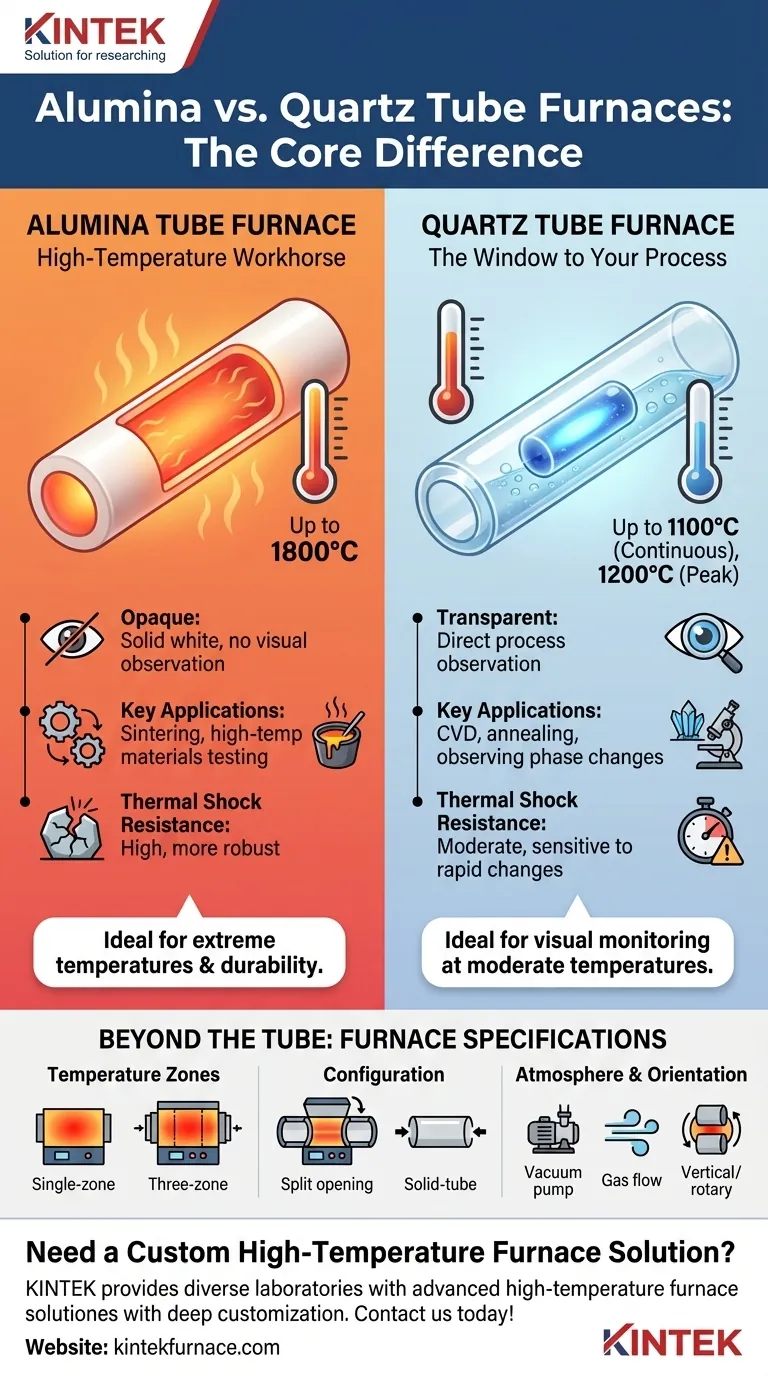

アルミナチューブ炉と石英チューブ炉の根本的な違いは、ワークチューブの材料にあり、これが最高使用温度、耐薬品性、処理中のサンプルの目視確認が可能かどうかに影響します。アルミナチューブは非常に高温に達することができる不透明なセラミックであり、石英チューブは直接的な観察が不可欠な低温用途に最適な透明なガラスです。

この選択は、どちらの材料が「優れているか」ではなく、特定の熱的および観察上のニーズに対してどちらが正しいかという点にかかっています。アルミナは高温安定性を最優先し、石英はより穏やかな温度での直接的な視覚アクセスを優先します。

主な決定事項:アルミナ対石英

チューブ炉の核心は、加熱が行われる円筒形のチャンバーです。このチューブの材料が、炉の能力を定義する最も重要な要素となります。

アルミナチューブ:高温の主力製品

アルミナチューブは、高純度のセラミックである酸化アルミニウム(Al₂O₃)で作られています。これらは完全に不透明で、固体白色の材料として見えます。

その主な利点は、極めて高い最高使用温度です。純度にもよりますが、アルミナチューブは1600°C、あるいは1800°Cに達する炉で使用できます。

これにより、先進セラミックスの焼結、特定の結晶の成長、高温材料試験などのプロセスに不可欠となります。また、化学腐食に対しても高い耐性があります。

石英チューブ:プロセスの窓

石英チューブは、高純度の融石英ガラスから作られています。その決定的な特徴は光学的な透明性です。

これにより、熱サイクル中に炉内の材料を直接観察することができ、化学気相成長(CVD)、相変化の観察、半導体ウェハのアニーリングなどのプロセスで非常に貴重です。

この透明性とのトレードオフは、最高温度が低いことです。石英チューブは通常、連続使用限界が約1100°C、短期ピークが1200°Cです。これを超えると、材料は軟化(失透)し、破損する可能性があります。

重要なトレードオフの理解

これらの材料の選択は、明確なエンジニアリング上のトレードオフを伴います。これらを誤解すると、実験の失敗や装置の損傷につながる可能性があります。

温度対観察

これは最も分かりやすいトレードオフです。プロセスで1200°Cを大幅に超える温度が必要な場合、アルミナが唯一の実行可能な選択肢です。

プロセス中にサンプルを視覚的に監視することが絶対に必要であり、温度が1100°C未満に保たれる場合、石英が標準的で正しい選択です。

耐熱衝撃性と耐久性

アルミナは一般的に頑丈で、急激な温度変化(熱衝撃)によりよく耐えることができます。その丈夫なセラミック特性により、物理的にも耐久性があります。

石英は熱衝撃に対してより敏感です。チューブをあまりにも速く加熱または冷却すると、亀裂が入る可能性があります。これには、加熱および冷却速度のより慎重なプログラムが必要です。

コストと純度

高純度アルミナと石英はいずれも高価になる可能性がありますが、コストは多くの場合、基本材料そのものよりもチューブの寸法と純度グレードによって決まります。サンプルへの汚染を防ぐためにチューブの純度が十分であることを常に確認してください。

チューブを超えて:主要な炉の仕様

チューブ材料はパズルのピースの一部にすぎません。適切な炉を選択するには、その全体的な設計と機能も考慮に入れる必要があります。

温度ゾーンと均一性

単一ゾーン炉は、1組のヒーターを持ち、中央にホットゾーンを作成し、両端に向かって傾斜させます。

三ゾーン炉は、独立した中央ヒーターとエンドキャップヒーターを備えています。この設計は、加熱された全長にわたって優れた温度均一性を提供し、大きなサンプルの処理や精度が最も重要な場合に不可欠です。

炉の構成:分割型対ソリッド型

ソリッドチューブ炉は連続した円筒形で、片方の端からサンプルを挿入してロードします。

分割型チューブ炉は蝶番式になっており、炉全体が二枚貝のように開きます。これにより、ワークチューブへのアクセスが容易になり、サンプルの配置や複雑な実験装置の組み込みが容易になります。

向きと雰囲気制御

炉は水平、垂直、または回転するように設計できます。回転炉は、粉末やコーティングを加熱中に混合するために使用されます。

さらに、重要な機能は雰囲気制御です。ほとんどのチューブ炉は密閉され、真空ポンプやガスラインに接続できるため、真空下または特定の制御されたガス雰囲気下での処理が可能です。

アプリケーションに最適な選択を行う

適切な炉の選択は、プロセス目標を明確に理解することから始まります。

- 最高温度が1200°Cを超えること(例:セラミックスの焼結、金属の溶解)が主な焦点の場合: 優れた熱安定性により、アルミナが必須の選択となります。

- プロセスの視覚的な監視(例:化学気相成長、材料変化の観察)が主な焦点の場合: 温度制限を下回る限り、石英が理想的な選択となります。

- 広範なサンプルにわたって完璧な温度均一性を達成することが主な焦点の場合: チューブ材料にかかわらず、三ゾーン炉が最も正確な結果をもたらします。

- サンプルの積み込みの容易さや複雑な装置の使用が主な焦点の場合: 分割型チューブ炉は、ソリッドチューブ設計よりも大幅に優れたアクセス性を提供します。

適切な炉の選択は、チューブ材料から始まりますが、炉の全体的な設計を特定のプロセス要件に合わせることによって完了します。

要約表:

| 特徴 | アルミナチューブ炉 | 石英チューブ炉 |

|---|---|---|

| 最高使用温度 | 最大1800°C | 最大1100°C(連続) |

| 透明性 | 不透明 | 透明 |

| 主な用途 | セラミックス焼結、高温試験 | CVD、アニーリング、視覚的観察 |

| 耐熱衝撃性 | 高い | 中程度 |

カスタムの高温炉ソリューションが必要ですか? 卓越したR&Dと社内製造を活用するKINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な製品群と、お客様固有の実験要件を正確に満たす強力な深層カスタマイズ能力で、多様な研究室に先進的な高温炉ソリューションを提供しています。お客様の研究室の効率と性能を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド