製油所および石油化学プラントの操業において、炉管の外部熱強度は、プロセス自体の3つの主要な技術的要件、すなわち高い運転温度、短い流体滞留時間、および低い炭化水素分圧によって最も大きく影響を受けます。スチームクラッキングなどのプロセスでより高い効率と収率を求める必要性によって引き起こされるこれらの条件は、組み合わさってチューブ材料に膨大な熱負荷をかけ、早期の破損を防ぐために優れた合金と高度な製造を要求します。

より高いプロセス収率を求める動きは、より過酷な運転条件に直接つながります。これにより、炉管にかかる熱負荷、すなわち「熱強度」が強まり、材料の選択とプロセス管理が、性能と材料の完全性のバランスをとる上での重要な作業となります。

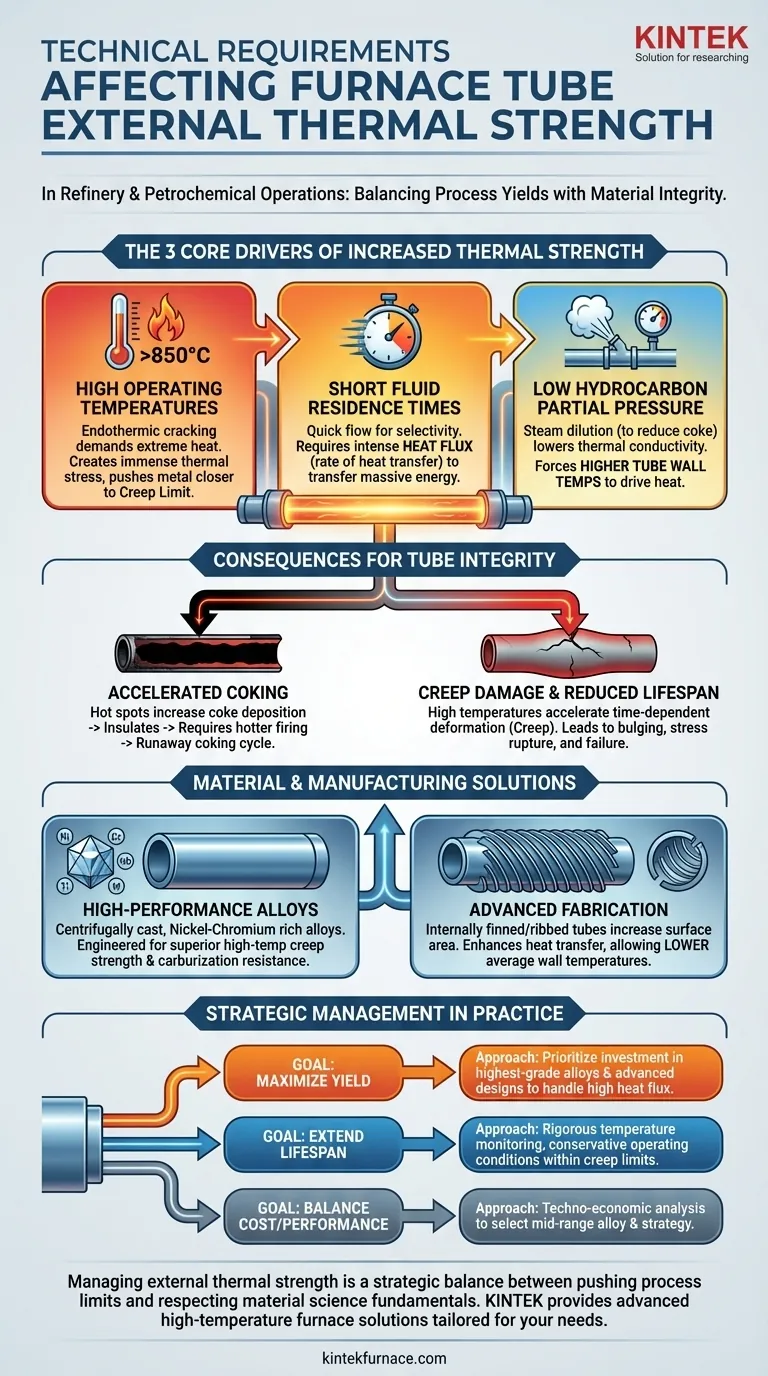

熱強度の増加の主要な要因

熱強度が増加する理由を理解するには、炉の運転条件を決定するプロセス目標を検討する必要があります。エチレン生産のようなプロセスでより高い収率を追求することが、これら3つの特定の変数を押し上げる要因となります。

高いプロセス温度の要求

炭化水素をエチレンなどのより価値の高い製品に分解する反応は、吸熱反応であり、850°C (1560°F) を超える非常に高い温度で促進されます。

このプロセス流体温度を達成するには、炉管の外面はかなり高温でなければなりません。この高い温度差は、巨大な熱応力を生み出し、チューブ金属をそのクリープ限界、つまり荷重下で永久的に変形し始める点に近づけます。

短い滞留時間の原理

多くの分解反応において、選択性は重要です。目的の製品(エチレンなど)の収率を最大化し、不要な副反応を最小限に抑えるには、プロセス流体が炉の最も高温な部分を非常に速く通過する必要があります。しばしばコンマ数秒で通過します。

このような短時間で反応に必要な膨大なエネルギーを伝達するには、熱流束(単位面積あたりの熱伝達率)が非常に高くなければなりません。この強烈な熱流束が、高い外部熱強度と定義されるものの主要な要因です。

低い炭化水素分圧の役割

選択性をさらに向上させ、チューブを汚染する炭素質の堆積物であるコークスの形成を抑制するために、炭化水素供給物に蒸気が注入されます。スチーム希釈として知られるこの方法は、炭化水素の部分圧を低下させます。

これはプロセス化学には有益ですが、プロセス流体の密度と熱伝導率が低くなることも意味します。これにより、必要な熱を流体に投入するために、さらに高いチューブ壁温度が必要になる場合があり、チューブ材料への熱負荷がさらに増加します。

炉管の健全性への影響

高熱強度の条件下での操業は、炉管の物理的な状態と寿命に直接的かつ深刻な影響を与えます。

加速されるコークス化

チューブ壁の温度が高いと、悪循環が生じます。チューブ壁のホットスポットは、コークス堆積の速度を加速させます。このコークス層は断熱材として機能し、オペレーターは炉をより強く燃焼させ、プロセス流体に必要とされる熱を投入するためにチューブ温度をさらに上昇させざるを得なくなり、暴走するコークス化につながります。

クリープ損傷と寿命の短縮

クリープとは、高温下で応力によって材料が時間とともにゆっくりと変形する現象です。高い熱強度は、直接的に高いチューブ金属温度を意味し、クリープの速度を劇的に加速させます。

時間の経過とともに、これは測定可能なチューブの膨張、そして最終的には応力破断と破損につながります。炉管の寿命は、その特定の運転条件下でのクリープ損傷に対する耐性によってほぼ完全に決定されます。

トレードオフの理解

炉管に課せられる要求は、運用目標と材料の限界との間に固有の衝突を生み出します。これらのトレードオフを認識することは、安全かつ収益性の高いプラント操業の基本です。

プロセス効率 vs. 材料の長寿命

プロセス収率の最大化と炉管の寿命延長の間には、直接的かつ避けられないトレードオフが存在します。高温と短い滞留時間によって分解の厳しさを追求することは、常にクリープ損傷の速度を増加させ、交換サイクルを短縮させます。これは、重要な経済的およびリスク管理上の決定です。

スチーム希釈のパラドックス

スチーム希釈はコークス生成を緩和するための重要なツールですが、熱伝達のダイナミクスを複雑にします。炉の燃焼とプロセスフローで慎重に管理されない場合、蒸気リッチな流体の熱伝導率が低いことが、意図せずにチューブ金属温度を予想以上に上昇させ、その利点を部分的に打ち消し、クリープに寄与することになります。

材料と製造ソリューション

高熱強度という課題は、専門的な材料とスキルが必要とされることからもわかるように、冶金と製造技術の両方で大きな革新を推進してきました。

高性能合金へのシフト

現代の炉管は、単純なステンレス鋼をはるかに超えています。これらは現在、ニッケルとクロムを豊富に含む遠心鋳造の高性能合金(例:HPおよびHKシリーズ)で作られており、ニオブ、チタン、タングステンなどの元素が添加されています。

これらの先進合金は、優れた高温クリープ強度と、プロセス流体中の炭素がチューブ金属を脆化させるメカニズムである浸炭に対する耐性のために特別に設計されています。

高度な鋳造と製造

「高度な鋳造管のスキル」という言及は、重要な製造プロセスを指しています。遠心鋳造は、クリープに耐えるための緻密で均一なチューブを、好ましい結晶粒構造で製造するために使用されます。

さらに、内部にフィンまたはリブが付いたチューブを作成する技術も採用されています。これらの特徴は内部表面積を増加させ、プロセス流体への熱伝達を向上させます。これにより、必要な熱入力がより低い平均チューブ壁温度で達成され、それによって熱応力を低減し、チューブの寿命を延ばすことができます。

実践における炉管強度の管理方法

熱強度を管理するためのアプローチは、主要な運用目標と直接的に整合している必要があります。

- 収率とスループットの最大化が主な焦点の場合: 必要な高熱流束を安全に処理するために、最高級の合金と高度なチューブ設計(内部フィンなど)への投資を優先します。

- 炉の寿命と信頼性の延長が主な焦点の場合: チューブ金属温度の厳格な監視を実施し、材料のクリープ設計限界を十分に下回るように、わずかに保守的な運転条件を検討します。

- 性能とコストのバランスが主な焦点の場合: 詳細な技術経済分析を実施し、安全性に妥協することなく許容可能な投資収益率を提供する中級合金と運転戦略を選択します。

究極的には、炉管の外部熱強度を管理することは、プロセス限界を追求することと、材料科学の基本を尊重することとの間の戦略的なバランスです。

要約表:

| 要因 | 熱強度への影響 |

|---|---|

| 高い運転温度 | 熱応力とクリープのリスクを増加させる |

| 短い流体滞留時間 | 熱流束を上昇させ、熱負荷を強める |

| 低い炭化水素分圧 | チューブ壁温度を上昇させる可能性がある |

極度の熱による炉管の故障に悩んでいますか? KINTEKは、卓越したR&Dと自社製造を活かし、製油所および石油化学研究室向けに調整された高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズに正確に対応するための強力な深層カスタマイズ機能に支えられています。プロセスの効率を高め、機器の寿命を延ばしましょう。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

よくある質問

- 高純度管状炉の温度制御精度が重要な理由とは? PCNF炭化のマスター

- 硫化プロセスにおける石英管使用の技術的考慮事項とは?材料の純度と安定性を最適化する

- 真空管炉は、Ti6Al4Vの後処理においてどのように機能しますか?積層造形の結果を最適化する

- ドライエッチング後のアニーリング修理に高温チューブ炉が必要なのはなぜですか?結晶格子を復元するため

- LaAlO3の高温アニールはなぜチューブ炉で必要なのでしょうか?TiO2薄膜の密着性を最適化する

- WTe2 CVD成長における石英内管の構成はどのように役立ちますか?精密薄膜エンジニアリングを最適化する

- 共同燃焼研究におけるドロップチューブ炉(DTF)の役割とは?高忠実度工業条件をシミュレート

- ヘリウムバブル研究における高真空管状炉の役割は何ですか?熱活性化と材料純度のマスター