その核心において、石英管炉の作業プロセスは、サンプルを密閉されたチューブに配置し、温度と雰囲気環境を精密に制御し、その後制御された条件下で冷却させるというものです。この方法は、純度と構造的完全性が最重要となる先進材料の作成と処理において基本的です。

石英管炉は単なるオーブンではありません。それは自己完結型で高度に制御された環境です。その主な機能は、サンプルを不要な大気反応から隔離し、同時に正確で均一な熱サイクルに曝すことです。

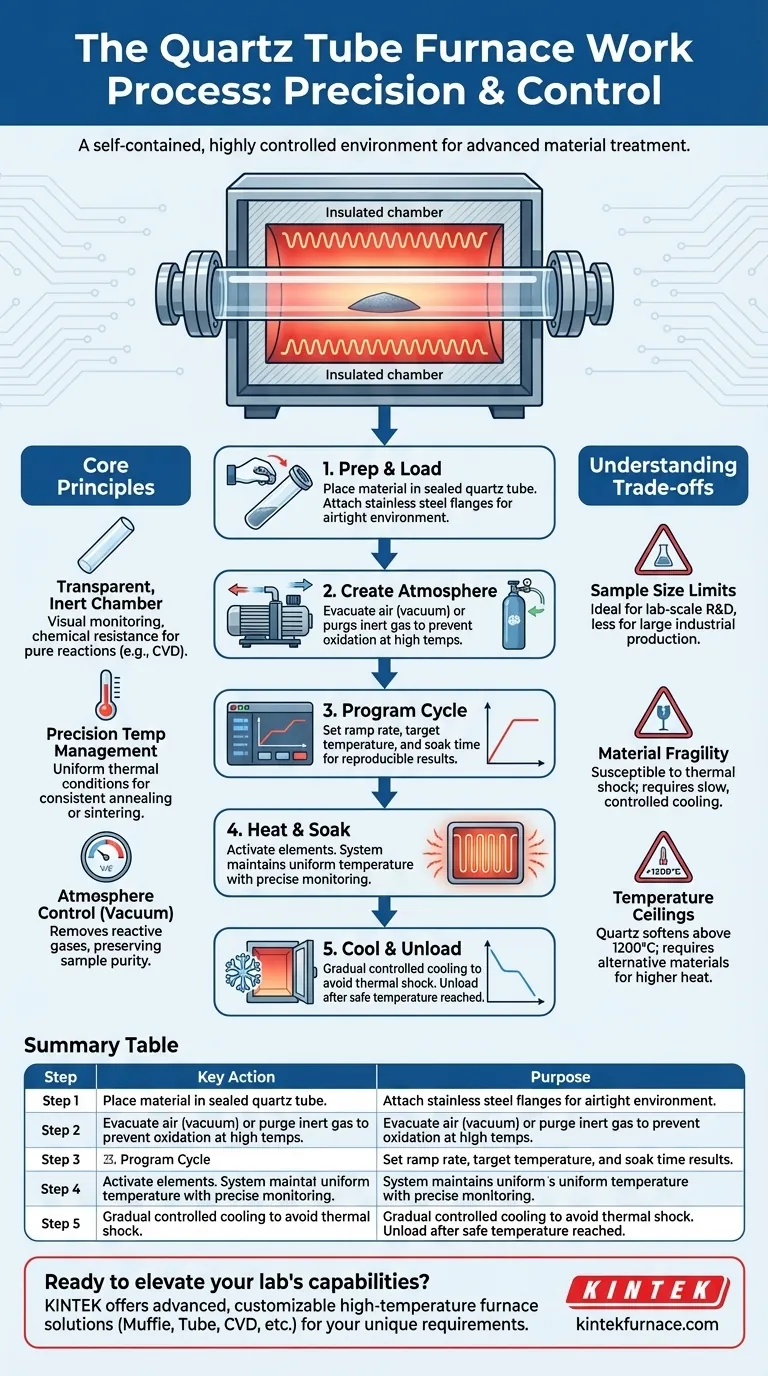

ワークフローを分解する:ステップバイステップガイド

石英管炉の操作は、精度と再現性のために設計された、意図的で多段階のプロセスに従います。各ステップは、望ましい材料特性を達成するために重要な機能を果たします。

ステップ1:準備とサンプル投入

加熱が始まる前に、材料またはサンプルは慎重に石英管内に配置されます。チューブ自体が反応室として機能します。真空または特定のガスが必要なプロセスの場合、気密環境を確保するためにシーリングフランジがチューブの両端に取り付けられます。

ステップ2:制御された雰囲気の作成

密閉されると、チューブ内の環境が変更されます。真空ポンプを使用して空気を排気し、サンプルが高温で酸化したり、大気中のガスと反応したりするのを防ぐことができます。あるいは、特定の不活性ガスまたは反応性ガスをチューブ内にパージすることもできます。

ステップ3:熱サイクルのプログラミング

炉の制御システムを使用して、オペレーターは目標温度、温度上昇率(昇温速度)、および炉が最高温度を保持する時間(保持時間)を設定します。このプログラム可能性は、再現性のある結果を得るための鍵となります。

ステップ4:加熱と保持のフェーズ

石英管を囲む発熱体が作動します。制御システムは温度を継続的に監視し、プログラムされたプロファイルに正確に従うように電力を調整します。二重壁断熱などの機能は熱損失を最小限に抑え、エネルギー効率と温度安定性を確保します。

ステップ5:制御された冷却と取り出し

保持フェーズが完了すると、発熱体はオフになります。炉は徐々に室温まで冷却されます。この制御された冷却は、石英管のひび割れやサンプルの損傷につながる可能性のある熱衝撃を防ぐために非常に重要です。システムを換気して処理済み材料を取り出すのは、冷却された後のみ安全です。

操作のコア原理

石英管炉がそのように機能する理由を理解することは、それを効果的に使用するための鍵です。その設計は、高性能な材料処理を可能にするいくつかの基本的な原理に基づいています。

石英管:透明で不活性なチャンバー

石英は、化学的に不活性であるため、非常に高い温度でもほとんどの物質と反応しないため使用されます。その透明性はユニークな利点であり、研究者が化学蒸着(CVD)などのアプリケーションにとって非常に貴重な、プロセスをリアルタイムで視覚的に監視することを可能にします。

精密な温度管理

炉が均一な温度を達成し維持する能力は極めて重要です。洗練された制御システムは、チャンバー内の熱を継続的に測定し、微調整を行うことで、サンプル全体がアニーリングや焼結などのプロセスにおいて全く同じ熱条件を経験することを保証します。

雰囲気制御:真空の利点

真空または特定のガス環境での操作は主要な機能です。空気中の酸素やその他の反応性ガスを除去することで、サンプルの不要な化学変化を防ぎ、その純度と意図された特性を保持します。

トレードオフの理解

強力である一方で、石英管炉は、考慮すべき固有の制限を持つ特殊なツールです。

制限:サンプルサイズとスループット

石英管の直径は、一度に処理できるサンプルのサイズと量を自然に制限します。これにより、研究室規模の研究開発には理想的ですが、大規模な工業生産にはあまり適していません。

制限:材料の脆さ

石英はガラスの一種であり、本質的に脆いです。機械的衝撃や急激な温度変化(熱衝撃)によるひび割れを起こしやすいです。そのため、慎重な取り扱いと、ゆっくりとした制御された冷却サイクルへの順守が必要です。

制限:最高温度

1000°Cを超える能力があるものの、石英は非常に高い温度(通常1200°C以上)で軟化し始めます。さらに高い熱が必要なアプリケーションでは、アルミナやコランダムなどの代替セラミックチューブを使用する必要があります。

目標に応じた正しい選択

実験の主な目的に基づいて、操作の焦点を設定してください。

- 主な焦点が材料合成(例:CVD)の場合: チューブを適切に密閉し、真空または高純度ガスを使用することで、純粋で制御された雰囲気の作成を優先します。

- 主な焦点が熱処理(例:アニーリング)の場合: プログラマブルコントローラーを活用して、最適な材料構造のために制御された昇温および冷却速度で正確な熱サイクルを設計します。

- 主な焦点が探索的研究の場合: 透明な石英管を利用して、反応、相変化、または融解挙動をリアルタイムで視覚的に観察します。

石英管炉のワークフローを習得することで、先進材料の特性を精密に設計する力が得られます。

まとめ表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1 | サンプル投入 | シーリングフランジ付きの石英管に材料を配置 |

| 2 | 雰囲気制御 | 酸化を防ぐために空気を排気またはガスをパージ |

| 3 | 熱プログラミング | 昇温速度、温度、保持時間を設定 |

| 4 | 加熱フェーズ | 均一な温度制御のために発熱体を作動 |

| 5 | 冷却フェーズ | 熱衝撃を避けるための徐冷 |

カスタマイズされた石英管炉で研究室の能力を高める準備はできていますか? KINTEKは、卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力は、材料合成、熱処理などの独自の実験要件を正確に満たすことを保証します。今すぐお問い合わせください。お客様のプロセスを最適化し、信頼性の高いオーダーメイドの結果を提供する方法についてご相談ください!

ビジュアルガイド