石英管炉の核心は、化学的に不活性で透明な環境内で、極めて高温かつ均一な熱を提供する能力によって定義される特殊な実験装置です。その主な特徴は、高温能力(多くの場合1000°Cを超える)、石英管の化学的不活性、プロセスのリアルタイムでの目視監視能力、そして精密な雰囲気および熱制御能力です。

チューブ炉は単なる高温オーブンではありません。それは、完全に制御され隔離されたマイクロ環境を作成するために設計された完全なシステムです。その特徴を理解することは、敏感な材料を処理するために温度、雰囲気、純度をどのように操作するかを理解することに繋がります。

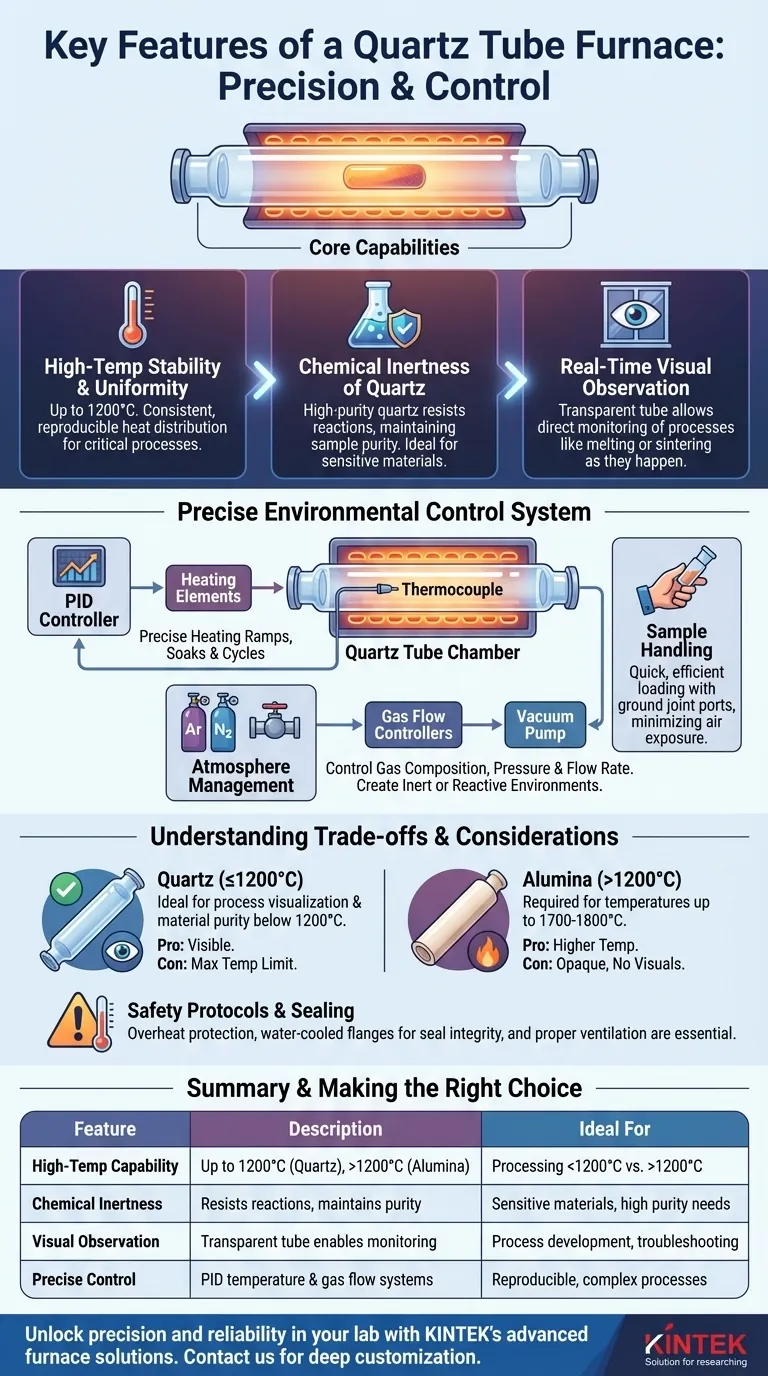

石英管炉の核となる能力

石英管炉の主な価値は、熱性能と材料特性の独自の組み合わせから生まれます。これらの特徴が組み合わさることで、標準的なオーブンや他の加熱装置では不可能なプロセスが実現可能になります。

高温安定性と均一性

この炉は、頻繁に1200°Cまでの非常に高い温度に到達し、維持するように設計されています。重要なのは、加熱エレメントが管内の処理ゾーンの長さに沿って熱的均一性を確保するように配置されている点です。

この均一性は、ウェハーのアニーリング、結晶の成長、または化学合成を行う際に、一貫性があり再現性のある結果を達成するために不可欠です。

石英の化学的不活性

高純度石英管の使用は、決定的な特徴です。石英(溶融シリカ)は熱衝撃に対して高い耐性を持ち、化学的に不活性であるため、処理される材料の大部分と反応しません。

これにより、半導体研究、触媒開発、および汚染が結果を損なう可能性のある他の分野で極めて重要な、サンプルの純度が維持されます。

リアルタイムの目視観察

不透明なセラミックまたは金属製の炉とは異なり、石英管の透明性により、加熱プロセス中のサンプルをリアルタイムで直接観察できます。

この視覚的なフィードバックは、プロセス開発、トラブルシューティング、および教育目的で非常に貴重です。研究者は、色の変化、融解、焼結、またはその他の物理的変化が起こるのを観察できます。

精密な環境制御のためのシステム

最新のチューブ炉は、単なる加熱チャンバーとチューブ以上のものです。それは、各コンポーネントが厳密に制御された処理環境の作成に貢献する統合システムです。

温度制御システム

精密な加熱は、デジタルPID(比例・積分・微分)コントローラーによって管理されます。このユニットは、サンプル近傍に配置された熱電対からフィードバックを受け取り、加熱エレメントへの電力を調整して、プログラムされた温度プロファイルを高い精度で追従させます。

これにより、制御された加熱ランプ、特定の温度での長時間保持、および制御された冷却サイクルが可能になります。

雰囲気管理

ほとんどの用途では、管内の気体環境の制御が必要です。これは、フランジ、シール、バルブ、およびガス流量コントローラーのシステムを使用して実現されます。

これらのコンポーネントにより、不活性ガス(アルゴンや窒素など)を流して酸化を防いだり、化学気相成長(CVD)のために反応性ガスを導入したり、ポンプを使用して真空を生成したりすることができます。システムは、ガスの組成、圧力、および流量を正確に管理するように構成できます。

サンプルハンドリングとスループット

最新のデザインはユーザーの利便性を重視しています。すり合わせ継手ポートや適切に設計されたシーリングフランジなどの機能により、サンプルの積み下ろしが迅速かつ容易になります。

この設計は効率を向上させるだけでなく、内部環境が外気(アンビエントエア)にさらされる時間を最小限に抑え、プロセスの完全性を維持します。

トレードオフと考慮事項の理解

強力である一方で、石英管炉はすべての用途に適しているわけではありません。情報に基づいた選択をするには、その限界と代替案を理解する必要があります。

石英対アルミナ:チューブの選択

石英管の主な制限は、その最高使用温度であり、通常は約1200°Cです。さらに高温(1700~1800°Cまで)でのプロセスが必要な場合は、アルミナ管が不可欠な代替手段となります。

トレードオフは視認性です。アルミナは不透明であるため、プロセスの目視監視能力を失います。また、アルミナは石英よりも特定の材料に対して反応性が高い場合があります。

シーリングとシステム整合性

完全な真空または完全に純粋なガス環境を実現できるかどうかは、シールとフランジの品質に完全に依存します。シリコンOリングは高温で劣化する可能性があるため、一部のシステムではフランジ領域を冷却するために循環式水チラーが組み込まれています。

これらのシールの完全性を維持することは、特に高感度なプロセスにおいて、操作の重要な側面です。

高温における安全プロトコル

1000°Cを超える温度での操作は、重大な安全上のリスクを伴います。コントローラーの故障時に炉をシャットダウンするための過熱保護など、必須の安全機能があります。安全な操作のためには、適切なユーザーのトレーニング、個人用保護具(PPE)、および十分な換気が不可欠です。

用途に最適な選択をする

炉構成の選択は、実験的または生産目標の要求に直接基づいて行われるべきです。

- プロセスの視覚化と1200°C以下の材料純度が主な焦点の場合: その透明性と不活性性により、石英管炉が理想的な選択肢となります。

- 最高温度(1200°C超)の達成が主な焦点の場合: 熱能力のために視覚的観察を犠牲にして、アルミナ管を備えた炉システムを選択する必要があります。

- 反応性ガスや高真空下での作業が主な焦点の場合: 精密な環境制御を保証するために、シーリングフランジ、マスフローコントローラー、および真空システムの品質を優先してください。

これらの核となる特徴とトレードオフを理解することで、あなたの作業に必要な正確な環境を提供するチューブ炉システムを選択し、構成することができます。

要約表:

| 特徴 | 説明 |

|---|---|

| 高温能力 | 一貫した結果のために均一な加熱で最大1200°Cに到達 |

| 化学的不活性 | 石英管は反応に耐性があり、サンプルの純度を維持 |

| リアルタイムの目視観察 | 透明なチューブにより加熱中のプロセスの監視が可能 |

| 精密な温度制御 | PIDコントローラーにより正確な加熱ランプと保持が可能 |

| 雰囲気管理 | 制御された環境のためのガスフローおよび真空システム |

| サンプルハンドリング | 効率のためにすり合わせ継手ポートによる容易な積み下ろし |

KINTEKの高度な高温炉ソリューションで、研究室の精度と信頼性を解き放ちましょう。 優れたR&Dと社内製造を活用し、当社は多様な研究室に、オーダーメイドの石英管炉、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供しています。強力な深層カスタマイズ能力により、優れた熱的および雰囲気制御のための固有の実験ニーズに対応します。お客様の研究および生産プロセスを強化する方法について、今すぐお問い合わせください!

ビジュアルガイド