CVDコーティングにとって表面不動態化は極めて重要です。なぜなら、基板上に化学的にクリーンで安定した均一な基盤を作り出すからです。この前処理は、堆積される膜が強力に密着し、欠陥なく成長し、望ましい化学的・物理的特性を持つことを保証するために不可欠です。これがなければ、コーティングは失敗する可能性が高くなります。

化学気相成長(CVD)コーティングの品質は、それが成長する基板表面の品質によって決まります。表面不動態化はオプションの工程ではなく、コーティングの成功を確実にするための基板準備の基本的なプロセスです。

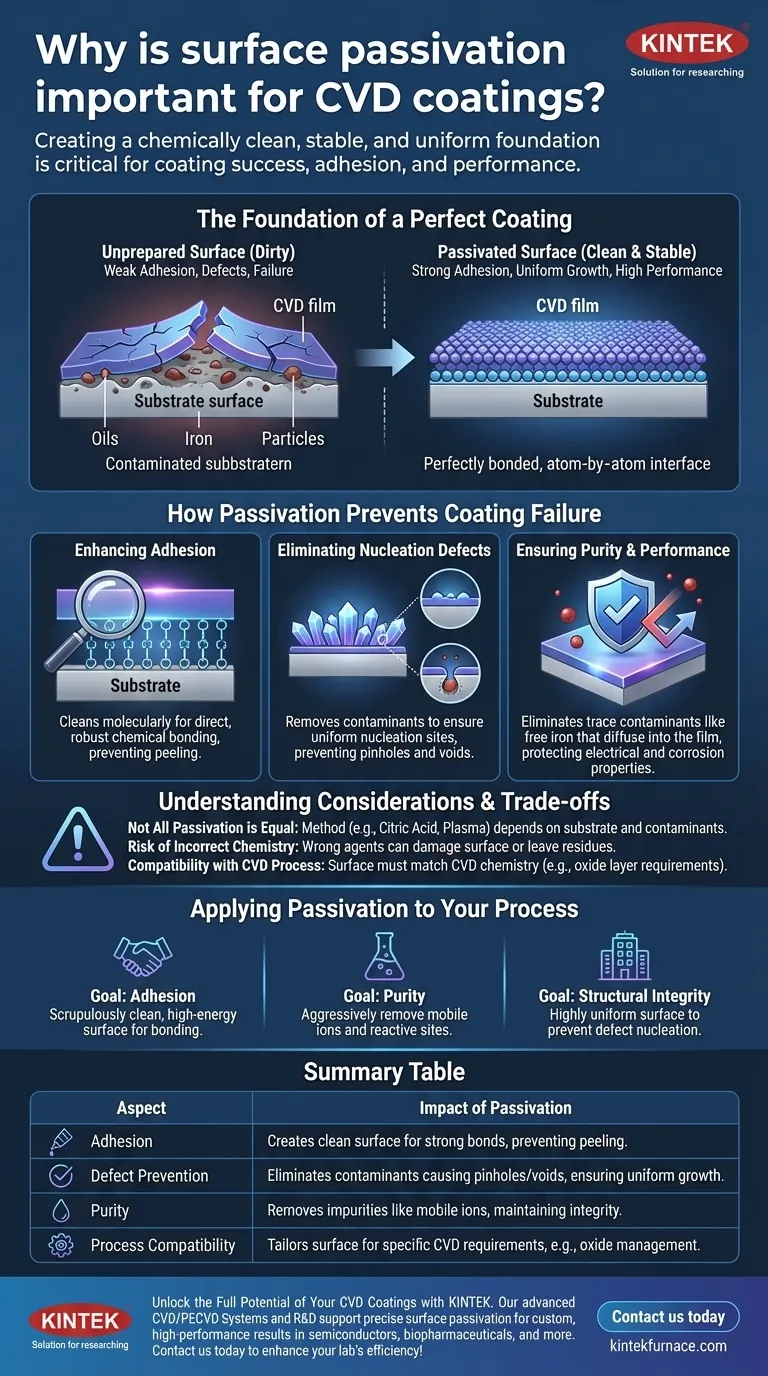

完璧なコーティングの基盤

不動態化の重要性を理解するためには、まずCVDコーティングが単に塗装されるものではないことを認識する必要があります。それは基板表面での化学反応から原子レベルで成長するものです。

CVDコーティングとは?

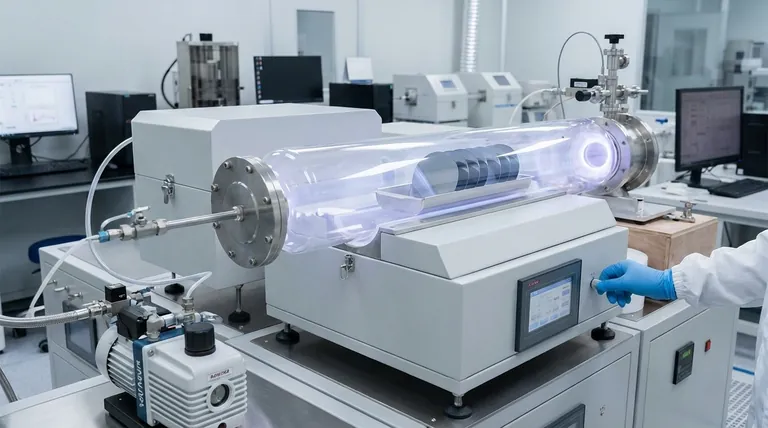

化学気相成長(CVD)は、基板を1つ以上の揮発性化学前駆体に曝し、それらが基板表面で反応または分解することにより、目的の薄膜が生成されるプロセスです。

この原子レベルでの組み立ての成功は、それが最初に遭遇する原子の層、すなわち基板表面の状態に完全に依存します。

CVDにおける不動態化の定義

不動態化はステンレス鋼の錆を防ぐために遊離鉄を除去することと関連付けられることが多いですが、ハイテクコーティングの文脈ではより広い意味を持ちます。それは表面を制御された方法で「不活性」または非反応性にするあらゆるプロセスを指します。

これには、望ましくない汚染物質(油分、粒子、遊離鉄のような移動性イオンなど)の除去と、化学的に安定した均一な表面層の作成が含まれます。この準備された表面が、CVD膜が成長するための理想的なテンプレートとして機能します。

不動態化がいかにコーティングの失敗を防ぐか

準備されていない基板は、CVDコーティングの失敗の最も一般的な原因です。不動態化は主要な失敗モードに直接対処します。

密着性の向上

CVD膜が適切に密着するためには、基板との強力な化学結合が必要です。表面の汚染物質は弱い界面層を形成し、これらの結合が形成されるのを妨げ、コーティングの剥がれや剥離につながります。

不動態化は表面を分子レベルで清掃し、下地の基板材料を露出し、コーティングが直接的で強固な結合を形成できるようにします。

核生成欠陥の排除

CVD膜は特定の「核生成サイト」で成長を開始します。理想的な表面では、これらのサイトは均一であり、滑らかで緻密な膜につながります。

表面の汚染物質や欠陥(微細な粒子や遊離鉄の部分など)は、望ましくない核生成点として作用します。これにより、ピンホール、ボイド、またはその完全性を損なうその他の構造的欠陥を伴う不均一な膜が生成されます。

純度と性能の確保

半導体やバイオ医薬品などの高純度用途では、基板上の微量の汚染物質でさえ壊滅的な結果をもたらす可能性があります。これらの不純物は、高温のCVDプロセス中に表面から成長中の膜へ拡散する可能性があります。

この汚染はコーティングの電気的特性を変化させたり、耐食性を低下させたり、不活性であるべき表面上に反応性サイトを作り出したりすることがあります。不動態化は、コーティングプロセスが始まる前に、これらの汚染源を除去します。

トレードオフと考慮事項の理解

不動態化は極めて重要なステップですが、正しく実行されなければなりません。誤ったアプローチは、何もしないよりも有害になる可能性があります。

すべての不動態化が同じではない

特定の不動態化手法—それがクエン酸処理であろうと、異なる化学エッチングであろうと、プラズマ洗浄であろうと—は慎重に選択されなければなりません。

選択は、基板材料(例:ステンレス鋼、シリコン、チタン)、除去すべき汚染物質の種類、および後続のCVDプロセスの特定の要件に依存します。

不適切な化学の危険性

間違った化学薬剤、濃度、または温度を使用すると基板を損傷する可能性があります。過剰なエッチングは表面を制御不能な方法で粗くし、新しい欠陥を作り出す可能性があります。

不適切なプロセスは、元の汚染物質と同様に有害な化学残留物を残す可能性があり、そのステップの目的を完全に損なうことになります。

CVDプロセスとの適合性

最終的な不動態化された表面は、CVD化学と適合性がなければなりません。一部のプロセスでは、成長を開始するための特定の薄く安定した酸化膜が必要とされ、これはそれ自体が一種の不動態化です。他のプロセスでは、すべての酸化膜の完全な除去が必要になる場合があります。この連携は極めて重要です。

プロセスへの不動態化の適用

特定の不動態化戦略は、コーティングの主要な目的に直接結びついている必要があります。

- 密着性の最大化が主な焦点の場合: 目標は、有機的および金属的な汚染物質のない、極めてクリーンで高エネルギーの表面を作成し、強力な化学結合を促進することです。

- 化学的純度の確保が主な焦点の場合: 不動態化は、ステンレス鋼システムでのルージングの原因となる遊離鉄などの移動性イオンや反応性サイトを積極的に除去する必要があります。

- コーティングの構造的完全性が主な焦点の場合: 不動態化は、最終膜の密度と均一性を損なう欠陥核生成点を防ぐために、高度に均一な表面を作成する必要があります。

結局のところ、基板の準備をコーティングプロセス自体と同じ厳格さで扱うことだけが、一貫した高性能の結果を達成するための唯一の道です。

要約表:

| 側面 | 不動態化の影響 |

|---|---|

| 密着性 | 剥がれや剥離を防ぐために、強力な化学結合のためのクリーンな表面を作成する。 |

| 欠陥防止 | ピンホールやボイドの原因となる汚染物質を除去し、均一な膜成長を保証する。 |

| 純度 | 移動性イオンなどの不純物を除去し、敏感な用途でのコーティングの完全性を維持する。 |

| プロセス適合性 | 酸化膜の管理など、特定のCVD要件に合わせて表面を調整する。 |

KINTEKでCVDコーティングの潜在能力を最大限に引き出す

コーティングの失敗や一貫性のない結果に悩んでいませんか?当社のCVD/PECVDシステムを含む高度な高温炉ソリューションは、精密な表面不動態化および堆積プロセスをサポートするように設計されています。優れた研究開発と社内製造を活用し、KINTEKは半導体、バイオ医薬品などの用途向けに、強固な密着性、欠陥のない膜、高純度を保証するために、お客様固有の実験ニーズに対応するための深いカスタマイズを提供します。

当社のカスタマイズされたソリューションがお客様の研究室の効率とコーティング性能をどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉