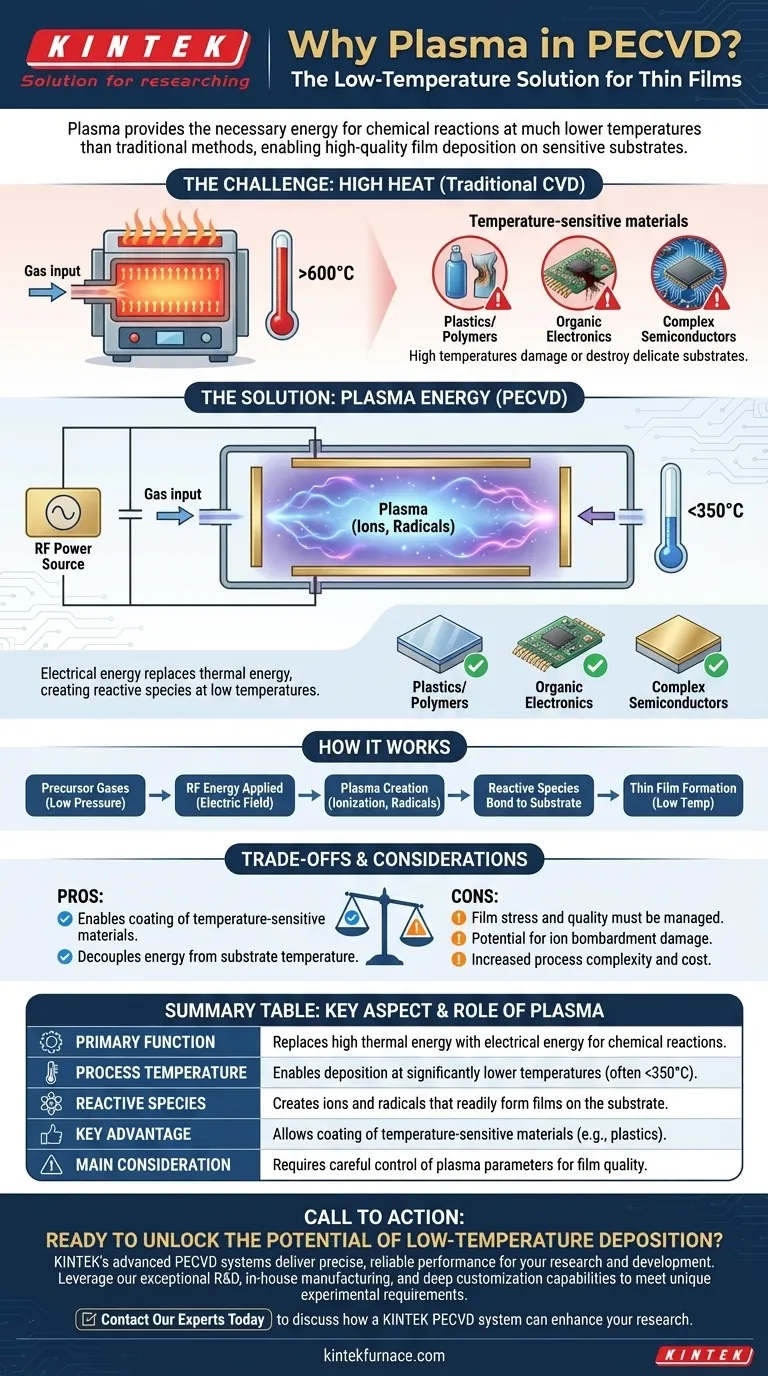

簡単に言えば、プラズマはプラズマCVD(PECVD)において、従来の方式よりもはるかに低い温度で化学反応に必要なエネルギーを供給するために使用されます。前駆体ガスをイオン化して反応性の高いプラズマ状態にすることで、PECVDは、従来の熱プロセスに必要な高温によって損傷または破壊される基板上に、高品質な薄膜を成膜することができます。

PECVDにおけるプラズマの核となる機能は、高い熱エネルギーを電気エネルギーに置き換えることです。これにより、非常に反応性の高い化学種で満たされた低温環境が作られ、基板を損傷する熱にさらすことなく膜の成膜が可能になります。

根本的な課題:成膜のためのエネルギー

プラズマの価値を理解するためには、まずあらゆる化学気相成長(CVD)プロセスの基本的な要件であるエネルギーを理解する必要があります。

従来の方式:熱エネルギー

従来のCVDでは、前駆体ガスが高温炉に導入されます。この強い熱が、これらのガス分子内の化学結合を切断するために必要な熱エネルギーを供給します。

結果として生じる原子またはより小さな分子が基板上に堆積し、徐々に目的の薄膜を形成します。このプロセスは効果的ですが、多くの場合数百℃という非常に高い温度が必要です。

高温の問題点

高い処理温度は大きな制約となります。これにより、プラスチック、有機エレクトロニクス、またはすでに繊細な低融点構造を持つ複雑な半導体デバイスのような温度に敏感な材料上に膜を成膜することが不可能になります。熱は単に基板を歪ませたり、溶かしたり、破壊したりするでしょう。

プラズマ:低温ソリューション

PECVDは、この温度障壁を克服するために特別に開発されました。これは、エネルギー源の性質そのものを変えることで達成されます。

プラズマとは?

プラズマはしばしば物質の第4の状態と呼ばれます。これは、電気場によって原子または分子のかなりの部分がイオン化され、イオン、電子、およびラジカルと呼ばれる非常に反応性の高い中性種が混在するガスです。

プラズマが熱を置き換える方法

PECVD反応器では、通常、無線周波数(RF)電源を使用して2つの電極間に電圧を印加することで、低圧ガスが励起されます。高い熱ではなく、この電場がエネルギーを供給します。

このエネルギーがガス分子から電子を剥ぎ取り、瞬時に反応性のプラズマを生成します。エネルギーはガス分子に直接伝達され、チャンバー全体と基板を加熱する必要がなくなります。

反応性種の役割

プラズマ内のイオンとラジカルは化学的に不安定で、極めて反応性が高いです。これらが基板表面に接触すると、容易に反応して安定した固体薄膜を形成します。

その高い反応性は熱エネルギーではなく電子状態に由来するため、このプロセス全体ははるかに低い基板温度、しばしば350℃未満で発生することができます。

トレードオフの理解

革命的ではありますが、プラズマの使用には考慮すべき点がないわけではありません。客観的な分析には、関連するトレードオフを理解する必要があります。

膜の品質と応力

PECVDによって成膜された膜は、高温で成長させた膜と比較して、密度や内部応力などの異なる特性を持つことがあります。これらの特性は、アプリケーションの要件を満たすために、プロセスパラメータの調整を通じて慎重に管理する必要があります。

イオン衝撃の可能性

プラズマ内の高エネルギーイオンは、成長中の膜を物理的に衝撃する可能性があります。これは膜を緻密化するのに有益な場合もありますが、過度の衝撃は欠陥を導入したり、基板表面を損傷したりする可能性があります。プラズマエネルギーの制御は極めて重要です。

プロセスの複雑さ

PECVDシステムは、単純な熱CVD炉よりも本質的に複雑です。洗練された真空システム、精密なガス流量コントローラー、安定したRF電力供給システムが必要であり、これにより装置および運用コストが増加する可能性があります。

アプリケーションに適した選択

PECVDと他の方法のどちらを選択するかは、プロジェクトの制約と目標に完全に依存します。

- 温度に敏感な基板への成膜が主な焦点である場合: PECVDは明確で、多くの場合唯一の実行可能な選択肢です。

- 可能な限り最高の膜純度と結晶性を達成することが主な焦点である場合: 基板が熱に耐えられるのであれば、高温熱CVDの方が優れている可能性があります。

- 堅牢な基板上で膜品質と高いスループットのバランスをとることが主な焦点である場合: PECVDは、多くの産業用途において優れた、高度に調整可能なプロセスを提供します。

最終的に、PECVDは、成膜に必要なエネルギーと基板の温度を分離することで、エンジニアや科学者に力を与えます。

要約表:

| 主要な側面 | PECVDにおけるプラズマの役割 |

|---|---|

| 主な機能 | 化学反応のための高い熱エネルギーを電気エネルギーに置き換える。 |

| プロセス温度 | 著しく低い温度(多くの場合350℃未満)での成膜を可能にする。 |

| 反応性種 | 基板上に容易に膜を形成するイオンとラジカルを生成する。 |

| 主な利点 | 温度に敏感な材料(例:プラスチック、先進半導体)へのコーティングを可能にする。 |

| 主な考慮事項 | 膜の応力と品質を管理するために、プラズマパラメータの慎重な制御が必要。 |

デリケートな基板向けに、低温薄膜成膜の可能性を解き放つ準備はできていますか?

KINTEKの先進的なPECVDシステムは、正確で信頼性の高い性能を提供するように設計されています。当社の卓越した研究開発と自社製造を活用し、多様な実験ニーズに対応する堅牢なソリューションを提供しています。PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件に正確に対応するための強力な詳細カスタマイズ機能によって補完されています。

今すぐ当社の専門家にお問い合わせください、KINTEK PECVDシステムがお客様の研究開発をどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン