決定的な答えは、PVDもCVDも普遍的に「優れている」わけではないということです。どちらが優れているかは、膜の特性、形状、材料に対する特定のアプリケーションの要件に完全に依存します。物理気相成長法(PVD)は、比較的単純な表面に非常に純粋で緻密な耐久性のあるコーティングを作成するのに優れています。対照的に、化学気相成長法(CVD)は、複雑な三次元形状にわたって非常に均一でコンフォーマルな層を作成するための優れた選択肢です。

PVDとCVDの選択は、勝者を選ぶことではなく、成膜メカニズムをプロジェクトの最も重要な成果に合わせることです。純粋な材料の物理的な転送(PVD)が優先されるのか、それとも化学的に反応した完全に適合する膜(CVD)が優先されるのかを決定する必要があります。

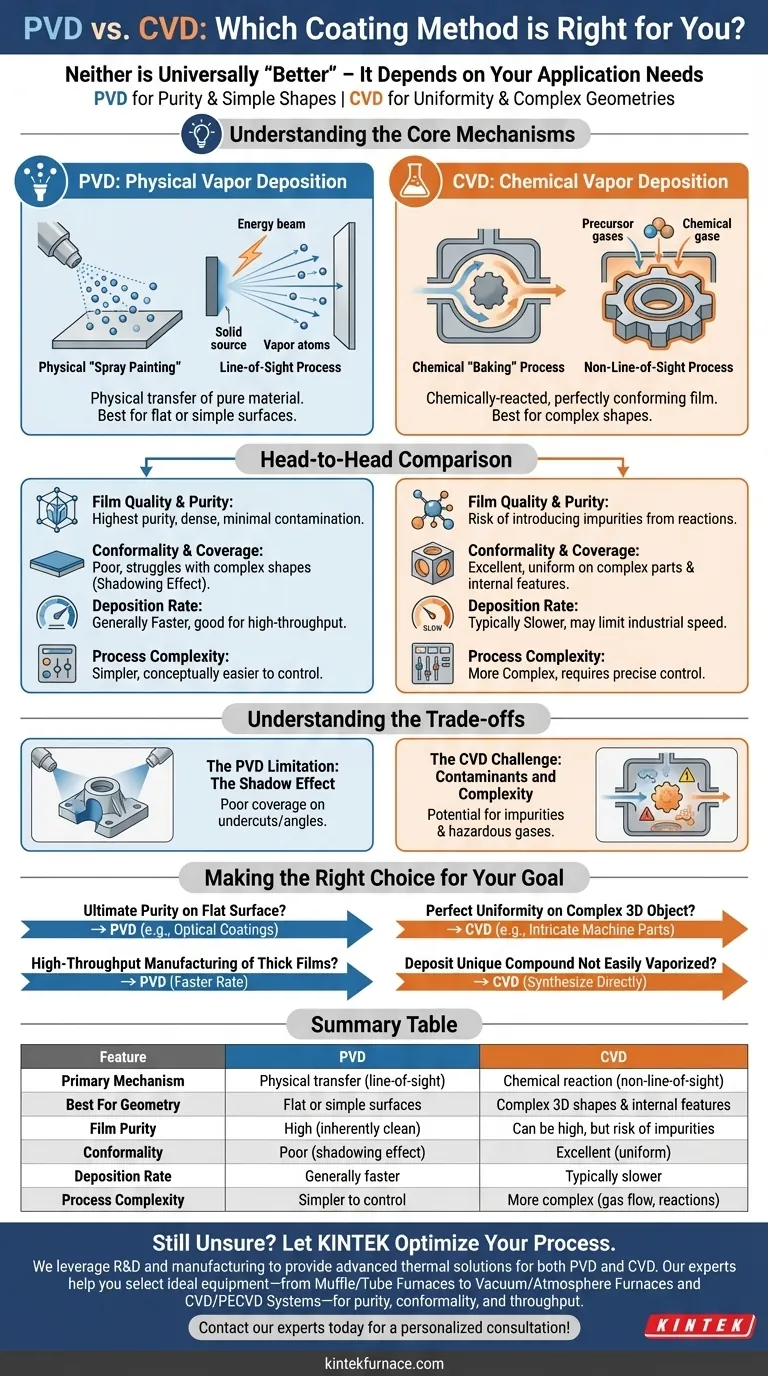

コアメカニズムの理解

情報に基づいた決定を下すには、まずこれら2つのプロセスが根本的にいかに異なるかを理解する必要があります。これらは互換性がなく、異なるタスクのための異なるツールです。

PVD:物理的な「スプレー塗装」プロセス

物理気相成長法(PVD)を、真空中で行われる非常に洗練されたスプレー塗装の一種と考えてください。固体ソース材料は、物理的な手段(加熱やイオン衝撃など)によって気化されます。この蒸気は、高真空チャンバー内を直線的に移動し、基板上に凝縮して薄膜を形成します。

重要な点は、これがラインオブサイトプロセスであるということです。コーティング材料の原子または分子は、ソースからターゲットに直接移動します。

CVD:化学的な「ベーキング」プロセス

一方、化学気相成長法(CVD)は、ケーキを焼くようなものです。目的の元素を含む前駆体ガスが反応チャンバーに導入されます。熱または圧力がこれらのガスを基板表面で反応させ、化学反応の副産物として目的の膜を原子ごとに「構築」します。

これは非ラインオブサイトプロセスです。成膜は気相から行われるため、複雑な形状や内部の特徴を含む、露出したすべての表面を均一にコーティングできます。

PVD vs. CVD:直接比較

各メカニズムの性質は、いくつかの重要な性能指標において明確な利点と欠点をもたらします。

膜の品質と純度

PVDは高純度の固体材料から始まり、それを基板に転送するだけです。これにより、本質的にクリーンなプロセスとなり、最小限の汚染で最高の純度と密度を要求するアプリケーションに優れています。

CVDは化学反応に依存しており、場合によっては膜中に残留化学物質や副産物が残ることがあります。精密なプロセス制御と純粋な前駆体を使用すれば高純度を達成できますが、不純物を導入するリスクが本質的に大きくなります。

コンフォーマリティとカバレッジ

これが最も重要な相違点です。CVDはコンフォーマリティに優れており、複雑な非平面形状、さらには深い溝や穴の内部にも均一な厚さの膜を生成できます。

PVDのラインオブサイトの性質上、複雑な形状には対応が困難です。ソース材料に直接面していない領域は、ほとんどコーティングされないか、まったくコーティングされず、「シャドウイング」効果が生じます。平坦または緩やかに湾曲した表面に最適です。

成膜速度とスピード

PVDプロセスは一般的にCVDよりも速い成膜速度を提供します。これにより、厚膜や、速度が重要な要素となる高スループット製造を必要とするアプリケーションにPVDがより適しています。

CVDは通常遅いプロセスであり、迅速なターンアラウンドを要求する工業規模の生産には限界がある可能性があります。

プロセスの複雑さ

PVDのステップ(気化と凝縮)は概念的に単純で、制御が容易なことが多いです。主な変数は温度、時間、チャンバー圧力です。

CVDは管理がより複雑なプロセスです。複数の前駆体ガス濃度、流量、チャンバー圧力、温度を正確に制御して、正しい化学反応が均一に起こるようにする必要があります。

トレードオフの理解

方法を選択するには、その固有の限界を認識する必要があります。あなたの決定は、プロジェクトにとってどのトレードオフがより許容できるかに基づいている必要があります。

PVDの限界:シャドウ効果

PVDの主なトレードオフは、複雑な部品に対するカバレッジの悪さです。部品にアンダーカット、内部チャネル、または鋭い角度がある場合、PVDは均一なコーティングを提供しません。これはラインオブサイトプロセスの譲れない物理的制約です。

CVDの課題:汚染物質と複雑さ

CVDの主なトレードオフは、不純物やプロセス欠陥の可能性です。前駆体ガスからの不要な元素の混入を避けるために、化学反応を完全に制御する必要があります。さらに、これらのガスは危険な場合があり、かなりの安全および取り扱いインフラストラクチャが必要です。

密着性と耐久性の問題

PVD膜はしばしば高い運動エネルギーで成膜され、その結果、優れた密着性と耐久性を持つ非常に緻密な膜が得られます。

CVD膜も良好な密着性を提供しますが、密度と硬度はより変動しやすく、使用される特定の化学プロセスに大きく依存します。

目標に合った正しい選択をする

正しい方法を選択するには、主要な目標と、それを達成するのに最適なプロセスを一致させます。

- 平坦または単純な表面での究極の純度と密度が主な焦点である場合:PVDは、光学コーティングや基本的な半導体層などのアプリケーションにとって最も直接的で信頼性の高い経路です。

- 複雑な3Dオブジェクトに完全に均一なコーティングを施すことが主な焦点である場合:CVDは、その優れたコンフォーマリティにより唯一の選択肢であり、内部パイプや複雑な機械部品のコーティングに最適です。

- 厚膜の高スループット製造が主な焦点である場合:PVDの通常速い成膜速度は、生産効率に大きな利点をもたらします。

- 容易に気化できない独自の化合物を成膜することが主な焦点である場合:CVDの前駆体ガスの使用は、基板上で材料を直接合成するためのより大きな柔軟性を提供します。

それらの根本的な違いを理解することで、「どちらが良いか?」という問いから、「私の目標にとってどちらが正しいか」を知ることに移行します。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| 主なメカニズム | 物理的転送(ラインオブサイト) | 化学反応(非ラインオブサイト) |

| 最適な形状 | 平坦または単純な表面 | 複雑な3D形状および内部特徴 |

| 膜の純度 | 高(本質的にクリーンなプロセス) | 高くなり得るが、不純物のリスクあり |

| コンフォーマリティ | 低い(シャドウイング効果) | 優れている(複雑な部品にも均一) |

| 成膜速度 | 一般的に速い | 通常遅い |

| プロセスの複雑さ | 制御がより単純 | より複雑(ガス流量、反応) |

どちらのコーティング方法があなたのプロジェクトに適しているかまだ不明ですか?

KINTEKでは、卓越した研究開発と社内製造を活用し、多様な実験室および産業ニーズに対応する高度な熱ソリューションを提供しています。当社の専門知識は、高性能炉でPVDおよびCVDプロセスの両方をサポートすることにまで及びます。

単純な平坦な基板をコーティングする場合でも、複雑な3Dコンポーネントをコーティングする場合でも、当社のチームは、純度、コンフォーマリティ、スループットに対する独自の要件を満たすために、マッフル炉や管状炉から洗練された真空炉および雰囲気炉、CVD/PECVDシステムまで、理想的な装置を選択し、カスタマイズするお手伝いをいたします。

成膜プロセスを最適化しましょう。今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン