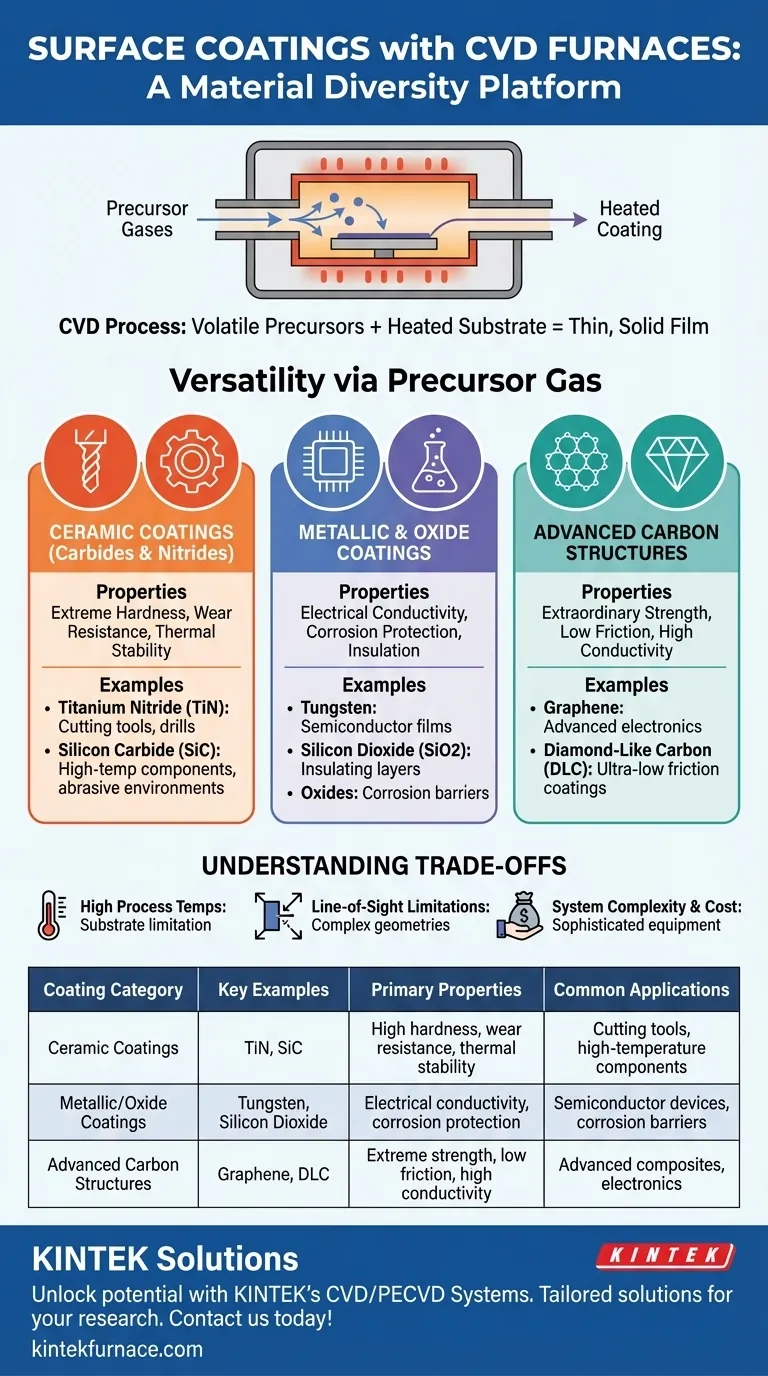

CVD炉は、非常に広範囲の表面コーティングを堆積させることができ、部品の表面特性を根本的に変化させます。これらの材料は、窒化物や炭化物などの硬質セラミックス、純粋な金属とその酸化物、グラフェンのような高度な炭素構造といった主要なクラスに分類されます。この多様性により、工業用切削工具から高度な半導体デバイスまで、幅広い用途に合わせてプロセスを調整できます。

化学気相成長法(CVD)は、単一のコーティングタイプではなく、多用途な成膜プラットフォームです。その真の価値は、硬度の向上、導電性、その他の主要な性能指標など、特定のエンジニアリング課題を解決するセラミック、金属、または炭素のどの材料クラスが最適かを理解することにあります。

基礎:CVDが材料の多様性を可能にする仕組み

CVDプロセスの概要

化学気相成長法は、真空チャンバー内で基板(コーティングされる部品)を1つ以上の揮発性化学前駆体に曝すプロセスです。これらのガス状前駆体が加熱された基板表面で分解または反応し、薄い固体膜を堆積させます。

この原子単位または分子単位の堆積により、高純度で緻密かつ耐久性のあるコーティングが生成されます。膜は表面に直接成長するため、別途硬化工程を必要とせず、強固な結合を形成します。

プロセスが多様性を可能にする理由

CVDの汎用性の鍵は、前駆体ガスにあります。炉に導入するガスを慎重に選択し制御することで、技術者は非常に多様な材料を堆積させることができます。最終的なコーティングは、部品表面で起こる化学反応によって完全に決定されます。

主要なコーティングカテゴリの分類

CVDで実現できるコーティングは、その材料クラスと付与される機能的特性によって最もよく理解されます。

セラミックコーティング(炭化物と窒化物)

これらの材料は、その並外れた硬度、耐摩耗性、熱安定性で知られています。高応力、高温環境で部品を保護するための最適な選択肢です。

一般的な例は以下の通りです。

- 窒化チタン(TiN):切削工具やドリルに広く使用される金色のコーティングで、工具寿命を延ばし摩擦を低減します。

- 炭化ケイ素(SiC):非常に硬く耐食性に優れたセラミックで、高温用途や摩耗性の材料に曝される部品に使用されます。

金属および酸化物コーティング

CVDは、高純度の金属膜や安定した金属酸化物の堆積にも使用されます。これらの層は、セラミックスとは全く異なる機能、しばしば電気的または化学的特性に関連する機能を提供します。

これらのコーティングは以下の目的で非常に重要です。

- 半導体デバイス:タングステンなどの導電性金属膜や、絶縁性酸化物層(例:二酸化ケイ素)の堆積は、マイクロチップ製造の基本です。

- 腐食保護:緻密で非反応性の酸化物層を適用することで、過酷な化学環境に対する効果的なバリアを形成できます。

先進的な炭素構造

材料科学の最先端において、CVDは、それぞれ並外れた特性を持つ先進的な炭素形態を合成するための主要な方法です。

特に注目すべき2つの例は以下の通りです。

- グラフェン:単原子厚の炭素シートで、比類のない強度と電気伝導性を持つため、先進的な複合材料やエレクトロニクスで使用されます。

- ダイヤモンドおよびダイヤモンドライクカーボン(DLC):CVDは、極限の硬度を持つ実際のダイヤモンド膜を成長させたり、信じられないほど低い摩擦係数を提供するDLCコーティングを作成したりすることができます。

トレードオフの理解

強力である一方で、CVDは万能な解決策ではありません。その限界を理解することは、情報に基づいた意思決定を行う上で重要です。

高いプロセス温度

従来のCVDプロセスは、必要な化学反応を基板上で開始させるために、非常に高い温度を必要とすることがよくあります。これは、コーティングできる材料の種類を制限する可能性があります。基板自体が、変形したり溶融したりすることなく熱に耐えなければならないためです。

見通し線の制限

CVDは、基本的な形では見通し線プロセスであり、前駆体ガスの流れに直接曝される表面をコーティングすることを意味します。複雑な、見通し線が確保できない形状や内部チャネルをコーティングすることは困難であり、特殊な装置やプロセス開発が必要になる場合があります。

システムの複雑さとコスト

CVD炉は、温度、圧力、ガス流量を正確に制御しながら真空下で動作する洗練されたシステムです。この複雑さと前駆体ガスのコストにより、プロセスは塗装や電気メッキなどの一部の代替コーティング方法よりも高価になる可能性があります。

用途に合ったCVDコーティングの選択

コーティングの選択は、解決する必要がある問題に完全に依存します。主要な機能をガイドとして使用してください。

- 極端な耐摩耗性と硬度を重視する場合:窒化チタン(TiN)や炭化ケイ素(SiC)などのセラミックコーティングは、工具や機械部品の業界標準です。

- 電気的機能または腐食保護を重視する場合:導電性のための金属膜、または絶縁と耐薬品性のための安定した酸化物層を検討してください。

- 最先端の高性能特性を重視する場合:超低摩擦のためのダイヤモンドライクカーボン(DLC)や次世代複合材料のためのグラフェンなどの高度な炭素構造を調査してください。

材料クラスを特定の目標に合わせることで、CVDを先進材料工学のための戦略的ツールとして活用できます。

要約表:

| コーティングカテゴリ | 主な例 | 主な特性 | 一般的な用途 |

|---|---|---|---|

| セラミックコーティング | TiN、SiC | 高硬度、耐摩耗性、熱安定性 | 切削工具、高温部品 |

| 金属/酸化物コーティング | タングステン、二酸化ケイ素 | 導電性、腐食保護 | 半導体デバイス、腐食バリア |

| 先進的な炭素構造 | グラフェン、DLC | 極限強度、低摩擦、高導電性 | 先進複合材料、エレクトロニクス |

KINTEKの先進CVD炉ソリューションで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発力と社内製造を活用し、お客様独自の実験ニーズに合わせたCVD/PECVDシステムのような高温炉を提供しています。当社の高度なカスタマイズ機能により、セラミックス、金属、炭素コーティングの用途で正確な性能を保証します。今すぐお問い合わせください。お客様の研究開発プロセスをどのように強化できるかをご相談させていただきます!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置