要するに、化学気相成長(CVD)は極めて多用途なプロセスであり、非常に幅広い材料の堆積が可能です。これには、金属やシリコンなどの純粋な元素、セラミックス(酸化物、窒化物、炭化物)などの複雑な化合物、合成ダイヤモンド、グラフェン、カーボンナノチューブなどの先進的なナノ構造が含まれます。この柔軟性により、CVDはマイクロエレクトロニクスから材料科学に至る分野における基盤技術となっています。

CVDの強みは、化学前駆体から表面上に直接材料を合成できる能力にあり、計り知れない柔軟性を提供します。しかし、多くの反応で必要とされる高いプロセス温度が主な制約であり、これが実用的な基板や用途を決定します。

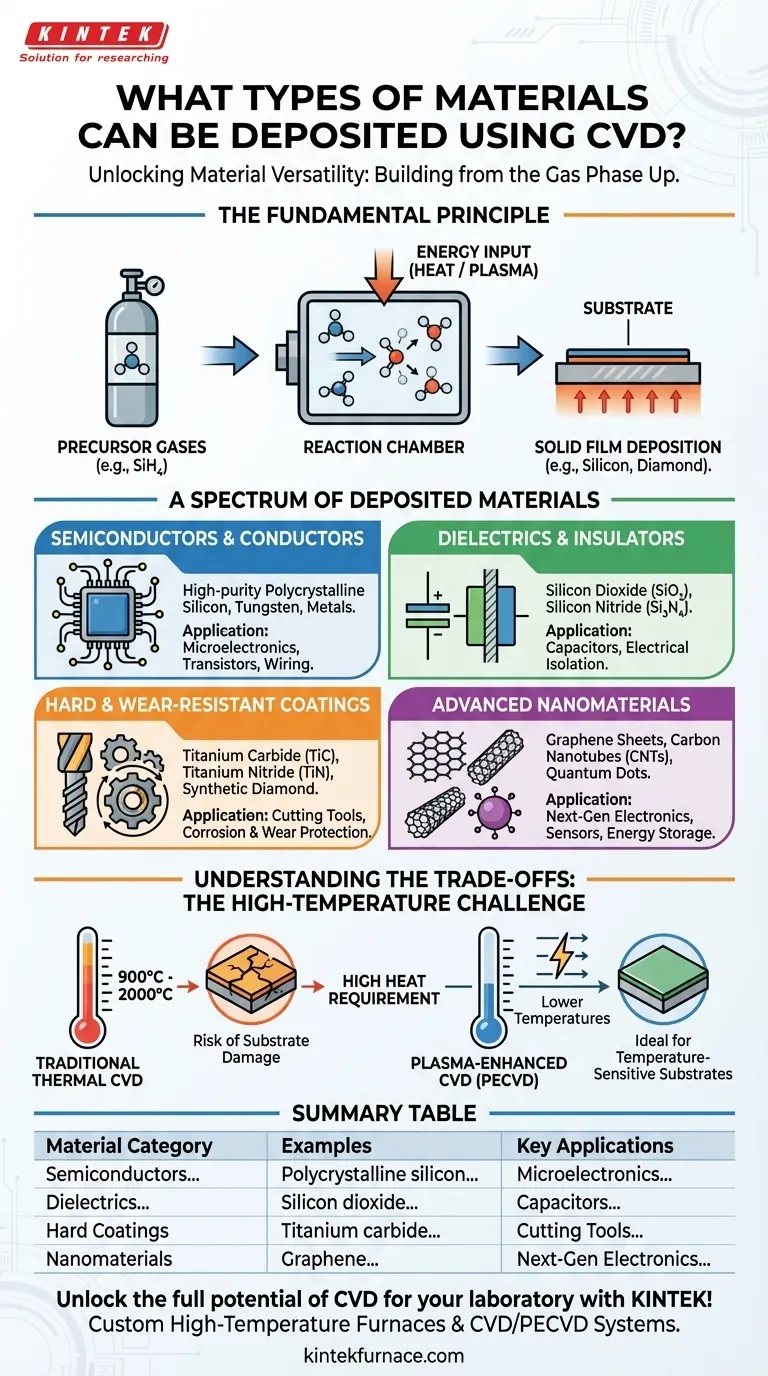

基本原理:気体からの材料構築

CVDが何を生成できるかを理解するには、まずその動作原理を理解する必要があります。これは、原料を溶かして噴霧するのではなく、化学反応を利用して固体膜をボトムアップで構築するプロセスです。

前駆体ガスの役割

プロセスは、1種類以上の揮発性の前駆体ガスを反応室に導入することから始まります。これらのガスは、最終的な目的の材料の原子を含んでいます。例えば、シリコンを堆積させるために、シラン(SiH₄)のような前駆体が使用されることがあります。

化学反応の誘発

通常、非常に高い熱の形でエネルギーが反応室に加えられます。このエネルギーが前駆体ガスを反応性の種に分解します。

基板上での堆積

これらの反応性の化学種が、反応室内に置かれた加熱された物体(基板)上に堆積します。基板の表面上で化学反応が起こり、目的の材料の安定した固体薄膜が形成されます。

堆積される材料のスペクトル

CVDの化学的性質により、その特性と用途によって分類される、信じられないほど多様な材料ライブラリの合成が可能になります。

半導体と導体

CVDはマイクロエレクトロニクス産業にとって不可欠です。トランジスタの基礎を形成する高純度の多結晶シリコンや、集積回路の配線に使用されるタングステンなどの導電性膜の堆積に使用されます。

誘電体と絶縁体

このプロセスは、電気的に絶縁性の層を作成するためにも使用されます。二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの材料は、コンデンサ内の誘電層として、また導電性コンポーネント同士を互いに絶縁するために堆積されます。

硬質・耐摩耗性コーティング

CVDは、機械部品や切削工具向けに例外的に硬く耐久性のあるコーティングを作成するのに優れています。これらには、炭化チタン(TiC)、窒化チタン(TiN)、そして有名な合成ダイヤモンドの薄膜が含まれ、これらは表面を摩耗、腐食、酸化から保護します。

先進的なナノ材料

CVDの現代的な応用は、材料科学の限界を押し広げています。これは、次世代のエレクトロニクス、センサー、エネルギー貯蔵への応用を持つグラフェンシート、カーボンナノチューブ(CNT)のフォレスト、量子ドットなどの先進的な材料を成長させるための主要な手法です。

トレードオフの理解:高温という課題

強力である一方で、CVDには無視できない重大な制約があります。主なトレードオフはプロセス温度です。

高温要件

従来の熱CVDは、通常900°Cから2000°Cの極めて高い温度で稼働します。この熱は、化学反応が発生するための活性化エネルギーを提供するために必要です。

基板損傷のリスク

これらの高温は、下にあるワークピースに損傷を与える可能性があります。変形、望ましくない構造変化、またはコーティングと基板間の結合の弱化を引き起こす可能性があり、コーティングできる材料の種類を制限します。

低温ソリューション:PECVD

この制限を克服するために、プラズマ支援化学気相成長(PECVD)などの変法が開発されました。PECVDは電場を使用してプラズマを生成し、これにより前駆体ガスがはるかに低い温度で活性化されます。これにより、プラスチックや特定の金属合金などの温度に敏感な基板上に高品質の膜を堆積させることが可能になります。

目的に合った選択をする

堆積できる材料は、選択する特定のCVDプロセスと基板の制約に直接関連しています。

- 究極の純度と結晶性が主な焦点の場合: 基板が熱に耐えられると仮定すれば、半導体グレードのシリコンや合成ダイヤモンドなどの材料には、従来の高温CVDが標準となります。

- 温度に敏感な材料のコーティングが主な焦点の場合: 下部の部品を損傷させるのを避けるために、窒化ケイ素などの膜を堆積させながら、PECVDのような低温変法を使用する必要があります。

- 表面保護と硬度が主な焦点の場合: 炭化物や窒化物のような極めて硬いセラミックコーティングを堆積させるCVDの能力は、高温に耐えられる工具やコンポーネントの耐久性を高めるのに理想的です。

結局のところ、CVDをマスターすることは、特定の材料と基板の目標に合わせて、適切な化学前駆体とプロセス条件を一致させることを意味します。

要約表:

| 材料カテゴリー | 例 | 主要な用途 |

|---|---|---|

| 半導体および導体 | 多結晶シリコン、タングステン | マイクロエレクトロニクス、トランジスタ、配線 |

| 誘電体および絶縁体 | 二酸化ケイ素(SiO₂)、窒化ケイ素(Si₃N₄) | コンデンサ、電気的絶縁 |

| 硬質・耐摩耗性コーティング | 炭化チタン(TiC)、窒化チタン(TiN)、合成ダイヤモンド | 切削工具、腐食防止 |

| 先進的なナノ材料 | グラフェン、カーボンナノチューブ(CNT)、量子ドット | 次世代エレクトロニクス、センサー、エネルギー貯蔵 |

KINTEKでCVDの可能性を最大限に引き出しましょう! 卓越したR&Dと社内製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供します。当社の強力な深層カスタマイズ能力により、半導体、ナノ材料、耐摩耗性コーティングのいずれに取り組んでいる場合でも、お客様固有の実験要件に正確に対応できます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の研究開発プロセスをどのように強化できるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン