化学気相成長(CVD)システムは、2D材料のスケーラブルな合成における主要なインフラストラクチャとして機能します。 高温で精密に制御された環境を作り出し、揮発性の前駆体ガスが化学的に反応して、グラフェンや遷移金属ダイカルコゲナイドなどの高品質な固体薄膜をターゲット基板上に堆積させます。

CVDシステムは単なるコーティングツールではありません。気相分子を固相材料に変換する精密なリアクターです。これは、原子レベルでの層厚制御を維持しながら、連続した大面積成長を実現するための業界標準です。

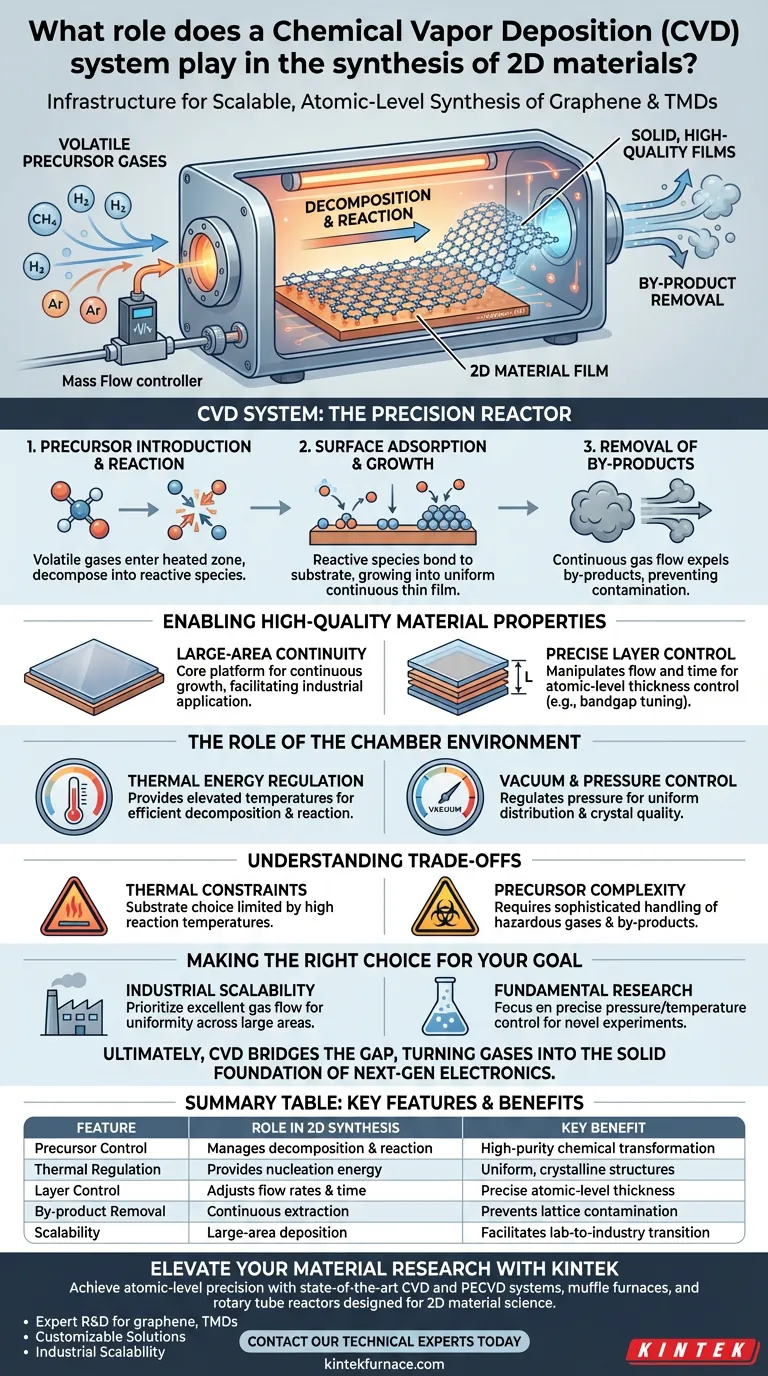

堆積のメカニズム

CVDシステムの役割を理解するには、それが調整する変革を理解する必要があります。システムは、気体前駆体から固体2D結晶構造への複雑な遷移を管理します。

前駆体の導入と反応

プロセスは、揮発性のガス前駆体をシステムのリ액션チャンバーに導入することから始まります。

システムは単にこれらのガスを噴霧するのではなく、化学反応を促進します。ガスが加熱ゾーンに入ると、それらは分解または化学反応を起こし、しばしば反応性モノマーまたは中間種に分解されます。

表面吸着と成長

前駆体が気相で反応するか、基板表面に到達すると、それらは材料上に吸着します。

ここで実際の「合成」が行われます。反応種は基板に結合し、核形成して連続した薄膜に成長します。これにより、一点集中の堆積ではなく、露出したすべての表面に均一なコーティングが作成されます。

副生成物の除去

CVDシステムの重要な機能は、合成中の廃棄物管理です。

固体膜が形成されると、揮発性の化学副生成物が生成されます。システムは連続的なガスフローを利用してこれらの副生成物をチャンバーから排出し、新しく形成された2D格子が汚染されるのを防ぎます。

高品質な材料特性の実現

CVDシステムは、他の方法(機械的剥離など)の限界に対処するため、2D材料合成において特に価値があります。

大面積連続性の実現

主要な参照では、CVDが連続成長のコアプラットフォームであると強調されています。

小さな孤立したフレークを生成する方法とは異なり、CVDシステムは広大な表面積にわたって材料を合成できます。これは、2D材料を実験室から産業用途に移すために不可欠です。

精密な層制御

システムにより、堆積材料の厚さを厳密に制御できます。

前駆体の流量と反応時間を操作することで、システムは「層制御」合成を実現できます。これにより、研究者は原子層の数に依存する特定の材料特性(半導体のバンドギャップ変化など)をターゲットにすることができます。

チャンバー環境の役割

CVDシステムの「ハードウェア」の役割は、厳格な環境パラメータを維持することです。

熱エネルギー調整

システムは、化学反応を促進するために必要な高温を提供します。

二量体の分解であれ、表面反応の活性化であれ、熱環境が触媒となります。システムはこの熱を維持して、反応が基板全体で効率的かつ均一に進むことを保証します。

真空および圧力制御

ほとんどのCVDプロセスは、大気圧から高真空までの特定の圧力範囲内で動作します。

システムはこの圧力を調整して、ガス分子の平均自由行程を制御します。これにより、前駆体ガスの均一な分布が保証され、最終膜の結晶品質の決定に役立ちます。

トレードオフの理解

CVDは高品質な2D合成の標準ですが、管理する必要のある特定の複雑さを伴います。

基板に対する熱的制約

プロセスは前駆体を分解するために高温に依存するため、基板の選択は限られています。ターゲットオブジェクトを劣化させることなく、温度に敏感な材料(特定のプラスチックなど)に簡単に堆積させることはできません。

前駆体の複雑さ

プロセスは、揮発性でしばしば危険な化学前駆体に依存しています。これらを扱うには、高度な安全システムとスクラバーが必要であり、チャンバーから排出される有毒な副生成物を管理する必要があります。

目標に合わせた適切な選択

CVDシステムは多用途なツールですが、その適用は2D材料の特定の最終目標によって異なります。

- 主な焦点が産業スケーラビリティの場合: 大面積基板全体にわたる均一性を確保するために、優れたガス流体力学を備えたシステムを優先してください。

- 主な焦点が基礎研究の場合: 層厚と新しい材料組成を実験するために、精密な圧力と温度制御を備えたシステムに焦点を当ててください。

最終的に、CVDシステムは理論化学と物理的応用の間のギャップを埋め、揮発性ガスを次世代エレクトロニクスの固体基盤に変えます。

概要表:

| 特徴 | 2D合成における役割 | 主な利点 |

|---|---|---|

| 前駆体制御 | ガス分解と反応を管理 | 高純度の化学変換を保証 |

| 熱調整 | 膜核形成のためのエネルギーを提供 | 均一で結晶質の構造を実現 |

| 層制御 | 流量と反応時間を調整 | 精密な原子レベルの厚さを可能にする |

| 副生成物除去 | 連続的なガスフロー抽出 | 2D格子の汚染を防ぐ |

| スケーラビリティ | 大面積基板への堆積 | 実験室から産業への移行を促進 |

KINTEKで材料研究をレベルアップ

合成における原子レベルの精度を達成する準備はできましたか?KINTEKは、2D材料科学の厳格な要求に特化して設計された、最先端のCVDおよびPECVDシステム、マッフル炉、ロータリーチューブリアクターを提供しています。

KINTEKを選ぶ理由:

- 専門的なR&D: グラフェン、TMD、カーボンナノチューブ用にエンジニアリングされたシステム。

- カスタマイズ可能なソリューション: お客様固有の研究ニーズに対応する、調整された真空および熱構成。

- 産業スケーラビリティ: 実験室から生産への橋渡しをする高性能製造。

次世代エレクトロニクスの次のステップを踏み出しましょう—お客様の研究所に最適な高温ソリューションを見つけるために、今すぐ当社の技術専門家にお問い合わせください。

ビジュアルガイド

参考文献

- Yixin Chen, Nan Zhang. Advance in additive manufacturing of 2D materials at the atomic and close-to-atomic scale. DOI: 10.1038/s41699-024-00456-x

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 縦型ラボ用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

よくある質問

- CVDコーティングシステムでは、どのような材料が一般的に使用されますか?優れたコーティングのための主要材料を探る

- CVDを用いてマイクロファブリケーションで堆積できる材料の種類は何ですか?デバイスの性能向上のための多用途な薄膜を探る

- CVD(化学気相成長法)はPVD(物理気相成長法)とどう異なりますか?薄膜コーティング技術の主な違い

- 触媒におけるCVD法と粉末法の利点は何ですか?バインダーフリーで高性能な電極成長を実現しましょう。

- CVDコーティングと互換性のある基板材料はどれですか?耐久性のあるコーティングのための高温基板を見つける

- 化学気相成長(CVD)で一般的に使用される温度範囲は何度ですか?また、それらはどのような課題をもたらしますか?高温コーティングを成功させるための重要な洞察を発見してください

- CVDは航空宇宙産業でどのように使用されますか?保護コーティングによるエンジン性能の向上

- 硬質窒化物と軟質DLCの間に特殊な遷移層を設計する理由は何ですか?コーティングの破損と応力を解決する