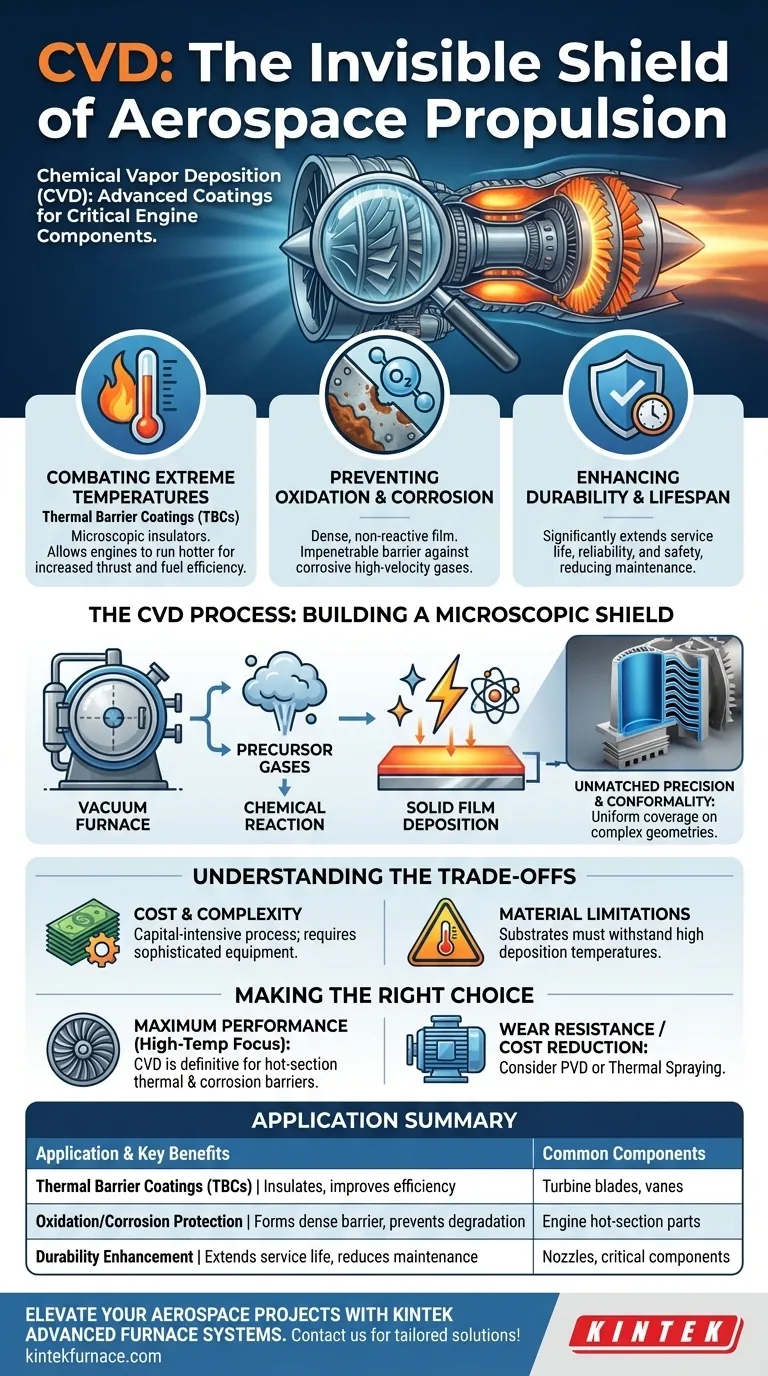

航空宇宙産業において、化学気相成長(CVD)は主に、極めて耐久性の高い保護コーティングを重要部品、特にジェットエンジンの高温部に適用するために使用されます。これらの工学的に設計された薄膜は、極度の温度、酸化、腐食から遮蔽する役割を果たし、航空機の性能、安全性、および運用寿命を直接的に向上させます。

航空宇宙推進における中心的な課題は、極限環境を管理することです。CVDは単なる製造工程ではなく、コンポーネントが急速に劣化・破損する原因となる条件に耐えることを可能にする、重要なイネーブリング技術です。

航空宇宙が高度なコーティングを要求する理由

最新のジェットエンジン内部の環境は、想像しうる限り最も過酷な環境の一つです。タービンブレードやベーンなどの部品は、巨大な物理的ストレス、母材合金の融点を超える可能性のある温度、および高温のガス流による絶え間ない攻撃にさらされます。

極度の温度との闘い

CVDは熱バリアコーティング(TBC)を作成するために使用されます。これらは熱伝導率が非常に低いセラミック材料の薄い層です。

このコーティングは、表面が極度の熱にさらされても、下地の超合金部品の温度を管理可能な範囲に保つ、微小な絶縁体として機能します。これにより、エンジンはより高温で作動できるようになり、推力と燃費が向上します。

酸化と腐食の防止

高温では、高温ガス流中の酸素やその他の元素が金属表面を積極的に攻撃します。これは高温腐食および酸化と呼ばれるプロセスです。

CVDは、超合金とこれらの腐食性ガスとの間に侵入不可能なバリアを形成する、緻密で不活性な膜を堆積させます。この保護は、動作中に部品が文字通り溶け去るのを防ぐために不可欠です。

耐久性と部品寿命の向上

CVDコーティングは、熱的および化学的攻撃の両方から部品をシールドすることにより、その耐用年数を劇的に延長します。これは、エンジンオーバーホールの間隔延長、メンテナンスコストの削減、および全体的な信頼性と安全性の著しい向上につながります。

CVDプロセス:微小なシールドの構築

これらのコーティングがどのように適用されるかを理解することは、なぜこのプロセスが航空宇宙部品に見られる複雑な形状に対してそれほど効果的なのかを明らかにします。

ガスから固体へ

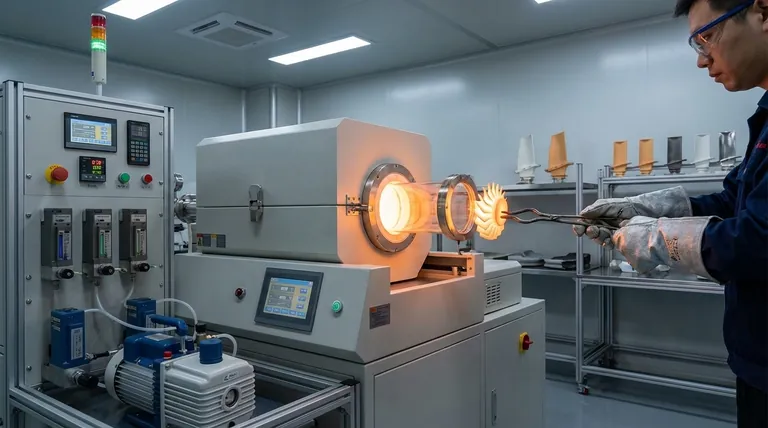

簡単に言えば、CVDは蒸気による塗装のようなものです。コーティングされる部品は、密閉された高温の真空炉内に設置されます。

その後、特定のプリカーサーガスがチャンバー内に導入されます。これらのガスが部品の高温表面に接触すると、反応して分解し、目的の材料の薄い固体膜を残します。

比類のない精度と均一性(コンフォーマリティ)

CVDの重要な利点はその均一性(コンフォーマリティ)です。コーティングは気相から原子レベルで構築されるため、タービンブレードの複雑な内部冷却通路を含む、非常に複雑な形状を均一に覆うことができます。

これにより、隙間や弱点のない完全なシームレスな保護が保証され、これは噴霧などの直進性のプロセスでは達成が困難な偉業です。

トレードオフの理解

CVDは非常に効果的ですが、特定の考慮事項を伴う専門的なプロセスです。それはすべてのコーティングニーズに対する万能の解決策ではありません。

コストと複雑性

CVDは、高度な真空炉、精密なガス処理システム、および高度に制御された環境を必要とする、資本集約的なプロセスです。これにより、一部の代替コーティング方法よりも高価になります。

材料の制限

CVDプロセス自体が非常に高い温度を伴います。コーティングされる部品(基板)は、損傷したり、それ自身の工学的特性を失ったりすることなく、堆積温度に耐えることができなければなりません。

他産業との区別

基本的なプロセスは同じですが、航空宇宙におけるCVDの適用は、電子機器や太陽光発電における使用とは異なります。航空宇宙では、目標は堅牢なセラミック材料を使用した熱構造保護です。電子機器では、超高純度で電気的に活性な半導体層を作成することに焦点が当てられます。

目標に応じた適切な選択を行う

CVDの適用は、部品の特定の性能要件によって決まる戦略的な決定です。

- 高温環境下での最高の性能と安全性が主な焦点である場合:CVDは、タービンブレードやノズルなどの重要高温部品に熱バリアと腐食バリアを適用するための決定的な選択肢です。

- 低温部品での耐摩耗性やコスト削減が主な焦点である場合:物理気相成長(PVD)や溶射などの他のプロセスの方が、より適切で費用対効果の高い代替手段となる場合があります。

結局のところ、CVDは、エンジニアが推進システムと航空宇宙材料科学の限界を押し上げることを可能にする基盤技術です。

要約表:

| 用途 | 主な利点 | 一般的な部品 |

|---|---|---|

| 熱バリアコーティング(TBC) | 極度の熱からの絶縁、燃費の向上 | タービンブレード、ベーン |

| 酸化・腐食防止 | 緻密なバリアを形成、材料劣化の防止 | エンジン高温部部品 |

| 耐久性の向上 | 耐用年数の延長、メンテナンスコストの削減 | ノズル、その他の重要部品 |

先進的な高温ソリューションで、あなたの航空宇宙または研究室プロジェクトのレベルを上げませんか? KINTEKは、優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な実験室に合わせたカスタマイズされた炉システムを提供しています。当社の強力な深層カスタマイズ能力は、お客様固有の実験ニーズとの正確な整合性を保証します。当社の専門知識がコンポーネントの性能と信頼性をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン