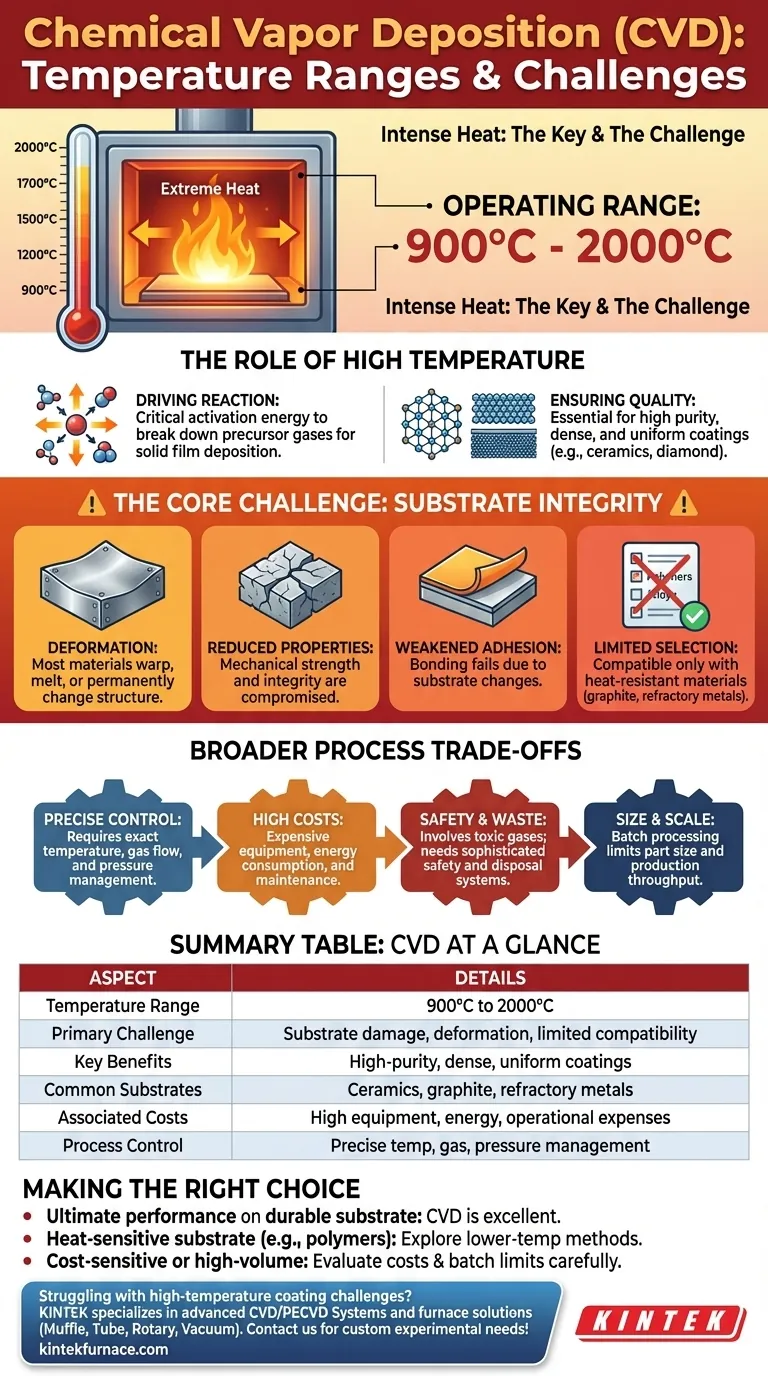

化学気相成長(CVD)では、このプロセスは極めて高い温度で作動し、通常は 900°Cから2000°Cの範囲です。この強烈な熱は、必要な化学反応を開始するために不可欠ですが、プロセスの主な課題も生み出します。それは、損傷または破壊されることなく基板として使用できる材料を厳しく制限するということです。

CVDの核心的な課題は直接的なトレードオフです。非常に純粋で高性能なコーティングを生成するのと同じ高温は、多くの基板材料の構造的変形、機械的特性の低下、完全性の危うさを引き起こすのに十分な高さでもあります。

CVDにおける高温の役割

CVDプロセスにおける極端な温度は偶発的な副産物ではなく、所望の結果を達成するために必要な構成要素です。この熱は、化学反応が起こるために必要な活性化エネルギーを提供します。

化学反応の促進

前駆体ガスは安定した状態でCVDチャンバーに導入されます。高温は、それらを分解させ、基板の表面に固体薄膜を堆積させるために反応を引き起こすために必要なエネルギーを提供します。

高い膜品質の確保

セラミックス、ダイヤモンドコーティング、その他の先進的な膜など、多くの高性能材料にとって、高温は優れた特性を持つ、高純度で高密度かつ均一な最終製品を作成するために不可欠です。

核心的な課題:基板の完全性

CVDの主な制限は、その高い動作温度に直接起因します。900°Cから2000°Cの範囲内で熱的に安定している材料のみが、首尾よくコーティングできます。

変形と構造変化

ほとんどの材料は、これらの温度で変形したり、反ったり、溶融したりします。基板が溶融しなくても、熱はその内部結晶構造に永続的な変化を引き起こし、その基本的な特性を変化させる可能性があります。

機械的特性の低下

これらの構造変化は、母材の機械的特性の低下につながることがよくあります。基板はCVDプロセスにさらされた後、脆くなったり、引張強度を失ったりする可能性があります。

コーティング密着性の低下

成膜中に基板が変形したり構造が変化したりすると、コーティングと母材の間の結合が著しく弱まる可能性があります。これにより、コーティングが剥がれたり剥離したりして、プロセスの目的が失われる可能性があります。

材料選択の限定

直接的な結果は、基板選択の劇的な制限です。このプロセスは、特定のセラミックス、グラファイト、または難治性金属など、すでに熱に非常に耐性のある材料のコーティングに最適です。ほとんどのポリマーや多くの一般的な金属合金とは互換性がありません。

より広範なプロセスのトレードオフの理解

高温要件は、CVDの実用的な応用を定義する関連する課題のカスケードを生み出します。このプロセスを検討する人は誰でも、これらの要因を慎重に比較検討する必要があります。

正確なプロセス制御

温度は唯一の重要な変数ではありません。ガス流量とチャンバー圧力と連携して、極めて正確に制御される必要があります。いずれかの逸脱が最終膜の欠陥につながり、高価で複雑な生産工程を無駄にする可能性があります。

高い設備および運用コスト

極端な温度、真空条件、反応性ガスを安全に取り扱うことができるシステムを構築し維持することは高価です。2000°Cまでの温度を維持するために必要なエネルギー消費は、高い運用コストに大きく貢献します。

安全管理と廃棄物処理

CVDには、有毒、可燃性、または腐食性の前駆体ガスが関与することがよくあります。高温環境はリスクを高め、作業員と環境を保護するためには、高度な安全プロトコルと効果的な排気および廃棄物管理システムが必要になります。

サイズとスケールの制約

特殊な高温反応チャンバーは、一度にコーティングできる部品のサイズと数量を制限します。このバッチ処理の性質は、スループットを制限し、大規模生産のリードタイムを長くする可能性があります。

用途に合った適切な選択をする

成膜技術の選択は、目的のコーティング性能と、基板の物理的制限およびプロジェクトの経済的現実とのバランスをとる必要があります。

- 究極のコーティング性能を耐久性のある基板で重視する場合: 基板材料が動作温度900°Cから2000°Cに耐えられる限り、CVDは優れた高純度膜を作成するための優れた選択肢です。

- 基板が熱に弱い場合(例:ポリマー、アルミニウム、一部の鋼材): 標準的な高温CVDはほぼ確実に部品を損傷または破壊するため、低温成膜プロセスを検討する必要があります。

- プロジェクトのコストに非常に敏感であるか、大量生産を必要とする場合: CVDの高い設備および運用コスト、ならびにバッチ処理の制限を、製造目標と比較して慎重に評価する必要があります。

化学気相成長の熱的制限を理解することは、あなたのプロジェクトにとってその実現可能性を判断するための最初かつ最も重要なステップです。

要約表:

| 側面 | 詳細 |

|---|---|

| 温度範囲 | 900°Cから2000°C |

| 主な課題 | 基板の損傷、変形、および材料の互換性の制限 |

| 主な利点 | 先進材料向けの高純度で高密度かつ均一なコーティング |

| 一般的な基板 | セラミックス、グラファイト、難治性金属(耐熱材料) |

| 関連コスト | 高い設備、エネルギー、および運用費用 |

| プロセス制御 | 正確な温度、ガス流量、圧力管理が必要 |

高温コーティングの課題でお困りですか? KINTEKは、信頼性の高いCVD/PECVDシステムを含む先進的な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉などの製品で、お客様固有の実験ニーズに対応するための深いカスタマイズを提供します。研究室の効率を高め、優れた結果を達成してください—今すぐお問い合わせいただき、お客様のプロジェクトをどのようにサポートできるかご相談ください!

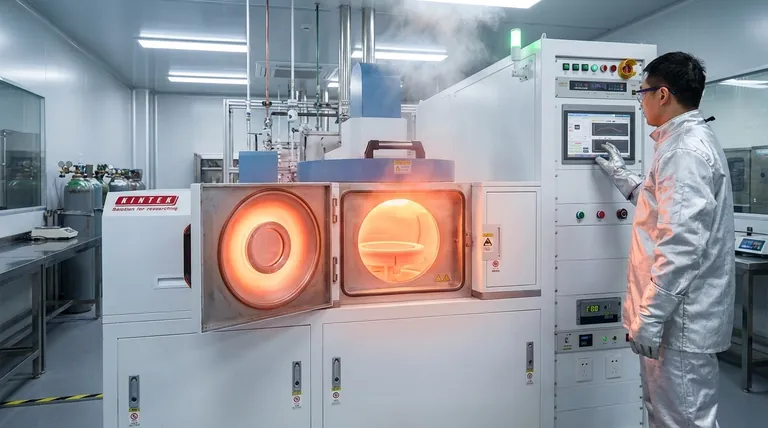

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置