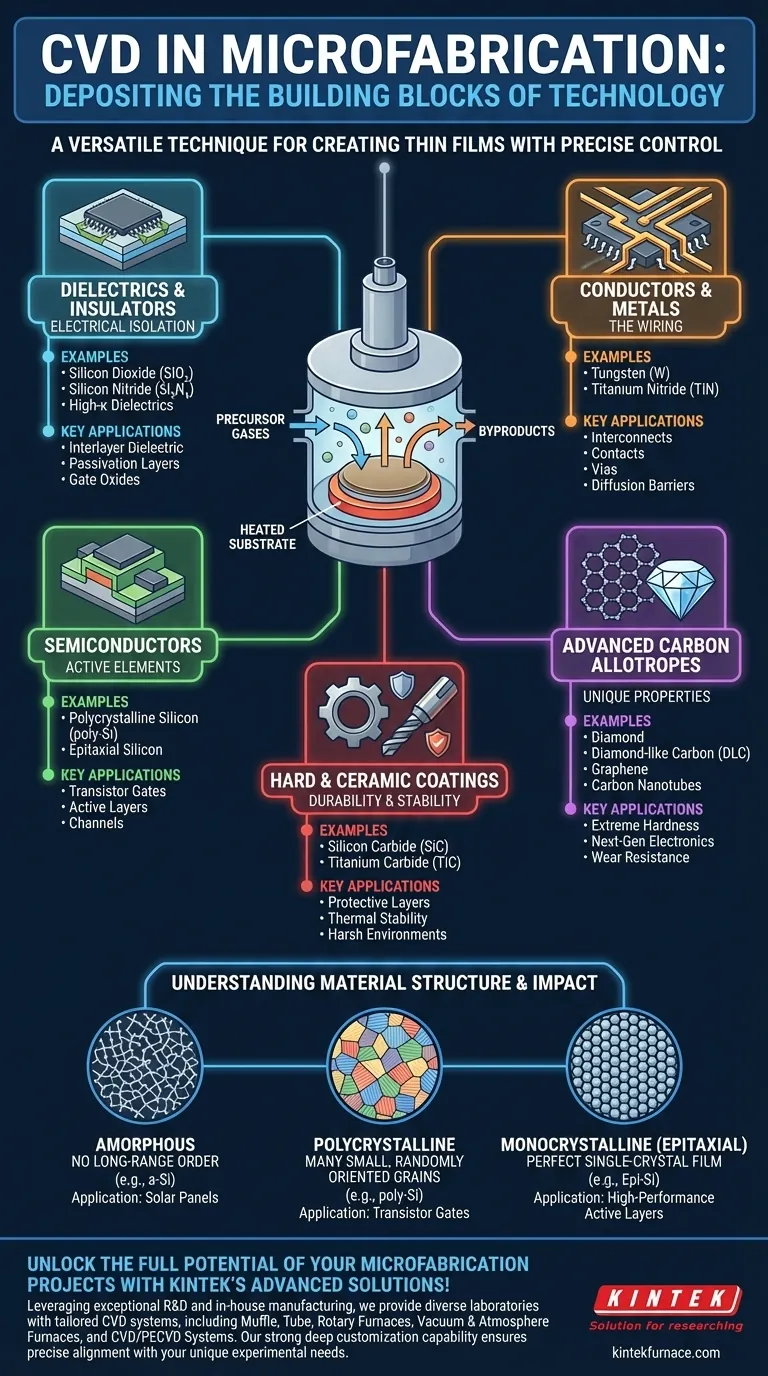

本質的に、化学気相成長法(CVD)は、現代のマイクロファブリケーションに不可欠な膨大な範囲の材料を堆積できる、非常に多用途な技術です。これらの材料は、二酸化ケイ素のような電気絶縁体(誘電体)、タングステンなどの導電性金属、多結晶シリコンなどの半導体の3つの主要カテゴリに分類されます。これらに加えて、CVDはダイヤモンド、グラフェン、各種の硬質セラミックコーティングなどの先進的な材料も作成できます。

CVDの真の力は、堆積できる材料の多様性だけでなく、非晶質から完全な単結晶膜に至るまで、最終的な構造形態に対する精密な制御にあります。この制御こそが、エンジニアや科学者が現代のマイクロエレクトロニクスデバイスを特徴づける複雑な積層構造を構築することを可能にしています。

デバイス製造におけるCVDの役割

化学気相成長法は、集積回路、MEMS(微小電気機械システム)、およびその他の微細スケールデバイスの製造における基盤となるプロセスです。これは本質的に、薄膜を層ごとに構築するプロセスです。

CVDの原理的な動作方法

このプロセスには、基板(ウェーハ)を含む反応チャンバー内に前駆体ガスを導入することが含まれます。これらのガスは加熱された基板表面で反応または分解し、目的の材料の固体薄膜を残します。ガス流量、温度、圧力に対する精密な制御により、特性を調整可能な均一な膜が得られます。

CVD材料のカテゴリ別ガイド

CVDによって堆積される材料は、マイクロデバイス内での機能によって最もよく理解できます。

誘電体と絶縁体

これらの材料は、異なる導電層を電気的に分離するために使用されます。

一般的な例には、シリコンエレクトロニクスにおける基本的な絶縁体である二酸化ケイ素(SiO2)、および耐久性のあるパッシベーション層やエッチングマスクとして頻繁に使用される窒化ケイ素(Si3N4)があります。先進的なトランジスタには、性能向上のためにHigh-κ誘電体が堆積されます。

導体と金属

これらの材料はチップの「配線」を形成し、相互接続(インターコネクト)とコンタクトを作成します。

タングステン(W)は、異なる金属層を接続する小さな垂直の穴(ビア)を埋めるために使用される主力金属です。窒化チタン(TiN)は導電性も持つセラミックであり、他の金属の下の拡散バリア層や密着層として頻繁に使用されます。

半導体

これらはトランジスタやその他のスイッチング素子を形成する活性材料です。

多結晶シリコン(poly-Si)は、トランジスタのゲート電極を作成するために広く使用されます。最高の性能が要求されるアプリケーションでは、エピタキシャルシリコンが成長され、シリコンウェーハ上に完全な結晶層を作成し、電子の移動を高速化します。

先進的な炭素同素体

CVDは、独自の特性を持つ様々な構造形態の純粋な炭素の堆積を可能にします。

これには、極度の硬度と耐摩耗性のためのダイヤモンドおよびダイヤモンドライクカーボン(DLC)膜、ならびに次世代のエレクトロニクスおよび材料科学研究のためのグラフェンおよびカーボンナノチューブが含まれます。

硬質およびセラミックコーティング

高い耐久性が要求される用途では、CVDは強固なセラミック膜を堆積するために使用されます。

炭化ケイ素(SiC)や炭化チタン(TiC)などの材料は、卓越した硬度と熱安定性を提供し、過酷な環境で使用される工具や部品の保護コーティングとして理想的です。

材料構造とその影響の理解

CVDが制御できる結晶構造に応じて、同じ材料でも大きく異なる特性を持つ可能性があります。

非晶質膜

非晶質シリコン(a-Si)のような非晶質材料は、長距離の結晶秩序を欠いています。この構造は、太陽電池やフラットパネルディスプレイのような大面積エレクトロニクスなど、完全な結晶品質が求められない用途でよく使用されます。

多結晶膜

多結晶膜は、多数の小さな、ランダムに配向した結晶粒で構成されています。これは、トランジスタゲートに使用される多結晶シリコンなど、多くの材料にとって最も一般的な形態であり、性能と製造の容易さの良好なバランスを提供します。

単結晶膜およびエピタキシャル膜

エピタキシャル成長は、下にある基板の結晶構造を完全に模倣した単結晶膜を生成します。この欠陥のない構造は可能な限り最高の電子移動度を可能にし、トランジスタの性能が最も重要な活性層に限定されます。

トレードオフの理解

CVDは信じられないほど強力ですが、万能のプロセスではありません。材料の選択は、プロセス全体とその関連する複雑さを決定します。

プロセス条件は材料依存性

単純な二酸化ケイ素膜の堆積は比較的低温で行うことができます。対照的に、高品質のエピタキシャルシリコンや炭化ケイ素膜を成長させるには、極めて高い温度と超クリーンで精密に制御された環境が必要であり、プロセス複雑性とコストが大幅に増加します。

膜品質とスループットのトレードオフ

堆積される膜の品質と堆積速度の間には、しばしばトレードオフが存在します。完全なエピタキシャル層を成長させるのは遅くて緻密なプロセスであるのに対し、品質の低い非晶質膜の堆積ははるかに迅速に行うことができます。

前駆体化学と安全性

すべてのCVD材料には特定の化学前駆体が必要であり、その中には非常に毒性が高い、腐食性がある、または自然発火性(空気に触れると発火する)のものがあります。これらの化学物質の取り扱いと廃棄を管理することは、CVDプロセスを実行する上で極めて重要な側面です。

アプリケーションに応じた適切な選択

CVD材料と構造の選択は、最終デバイス内での意図された機能によって完全に左右されます。

- もしあなたの主な焦点が能動的な電子デバイスの作成であれば: チャネル用の高純度半導体膜やゲート用の多結晶シリコンに頼ることになります。

- もしあなたの主な焦点が電気的絶縁またはパッシベーションであれば: 二酸化ケイ素(SiO2)や窒化ケイ素(Si3N4)などの安定した誘電体膜を使用します。

- もしあなたの主な焦点が導電経路またはバリアの作成であれば: インターコネクト用のタングステン(W)や拡散バリア用の窒化チタン(TiN)などの金属膜が必要になります。

- もしあなたの主な焦点が機械的保護または熱安定性であれば: 炭化ケイ素(SiC)やダイヤモンドライクカーボン(DLC)などの硬質セラミックコーティングを検討する必要があります。

結局のところ、CVD材料の選択を習得することは、デバイス設計を機能的なマイクロファブリケーション技術へと変換するための基礎となります。

概要表:

| 材料カテゴリ | 一般的な例 | 主な用途 |

|---|---|---|

| 誘電体 | 二酸化ケイ素(SiO2)、窒化ケイ素(Si3N4) | 電気的絶縁、パッシベーション層 |

| 導体 | タングステン(W)、窒化チタン(TiN) | 相互接続、拡散バリア |

| 半導体 | 多結晶シリコン、エピタキシャルシリコン | トランジスタゲート、活性層 |

| 先進的な炭素 | ダイヤモンド、グラフェン、カーボンナノチューブ | 硬質コーティング、次世代エレクトロニクス |

| セラミックコーティング | 炭化ケイ素(SiC)、炭化チタン(TiC) | 保護層、熱安定性 |

KINTEKの先進的な高温炉ソリューションで、マイクロファブリケーションプロジェクトの可能性を最大限に引き出しましょう! 卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究所向けにカスタマイズされたCVDシステムを提供します。強力なカスタム化能力により、お客様固有の実験ニーズに正確に適合させ、デバイス性能と効率を向上させるための優れた材料堆積を可能にします。当社のソリューションがお客様のイノベーションをどのように推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置