化学気相成長(CVD)において、コーティングに最も一般的に使用される材料は、いくつかの主要なファミリーに分類されます。これらには、窒化チタン(TiN)、炭化チタン(TiC)、酸化アルミニウム(Al2O3)などの硬質工業材料、ケイ素化合物などの基礎的な電子材料、フッ素系化合物などの特殊機能性膜、グラフェンや二硫化モリブデン(MoS2)などの最先端の2D材料が含まれます。

CVDで使用される材料は、単なる化学物質のリストではありません。それらは原子レベルで表面を設計するためのツールキットです。材料の選択は、耐摩耗性、導電性、光学的な透明性など、最終的な性能要件によって完全に決定される戦略的な選択です。

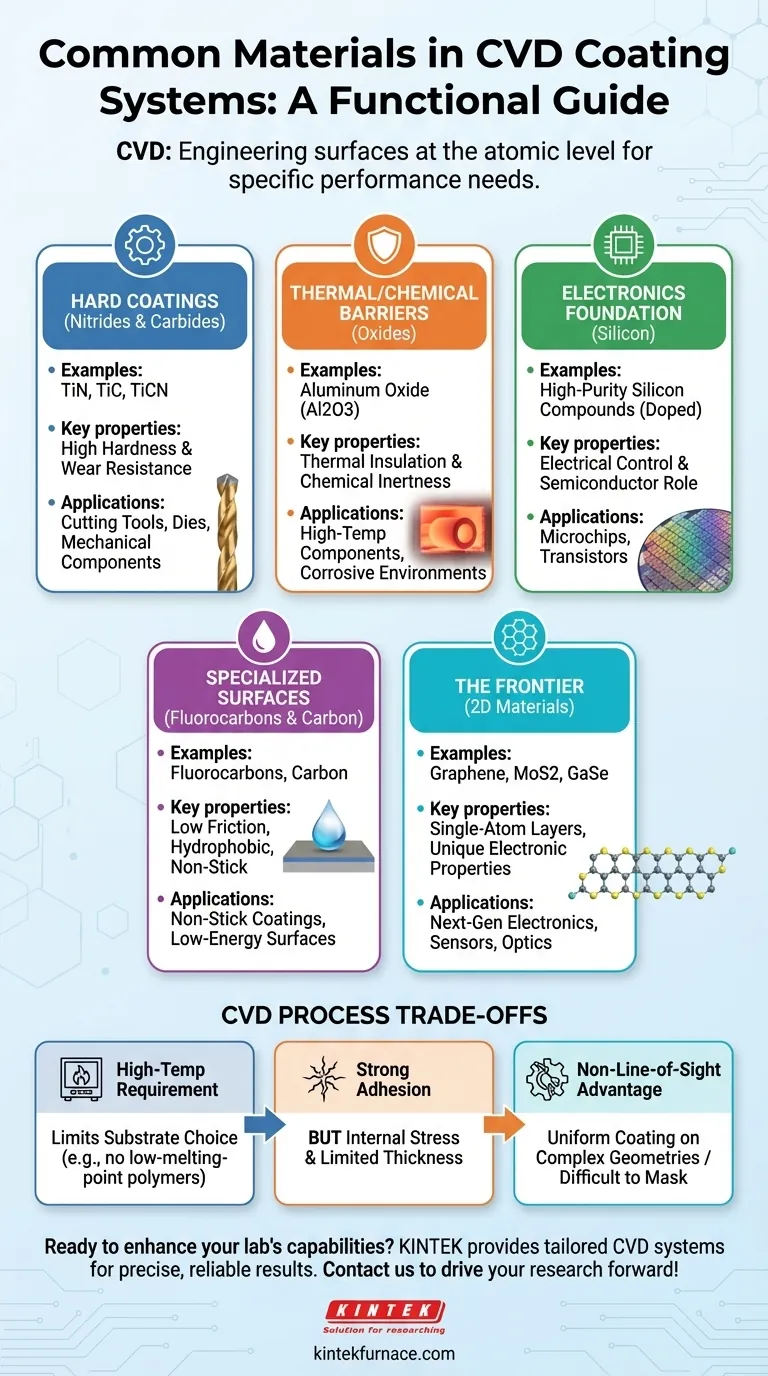

CVD材料ファミリーの機能ガイド

CVD材料を理解するには、化学名を超えて、それが下地の部品や基板に提供する機能に焦点を当てる必要があります。材料の各ファミリーは、異なる特性のセットを提供します。

硬質コーティング:窒化物と炭化物

窒化物と炭化物は、その並外れた硬度と耐摩耗性で評価される工業用コーティングの主力です。

窒化チタン(TiN)、炭化チタン(TiC)、および炭窒化チタン(TiCN)のような材料は、切削工具、金型、機械部品に堆積され、それらの運用寿命を劇的に延ばします。

熱および化学バリア:酸化物

酸化物はその安定性から選ばれ、高温および腐食性の化学環境から基板を保護するバリアを形成します。

アルファまたはカッパ結晶相で堆積されることが多い酸化アルミニウム(Al2O3)がその代表例です。優れた断熱性と化学的不活性性を提供し、高温プロセスで使用される部品にとって不可欠です。

エレクトロニクスの基盤:シリコン

シリコンベースの材料は、半導体産業の要です。CVDは、現代のマイクロチップを構成する複雑な層を構築するための基本的なプロセスです。

このプロセスにより、高純度のケイ素化合物の堆積が可能です。重要なことに、これらの層はCVDプロセス中にドーピングすることができ、その電気的特性を正確に制御し、トランジスタまたは他の電子部品での役割のために表面を機能化することができます。

特殊な表面:炭素とフッ素系化合物

このカテゴリには、低摩擦や化学撥水性など、独自の表面特性のために設計された材料が含まれます。

炭素膜は様々な形で堆積でき、フッ素系化合物(または有機フッ素化合物)はテフロンに似た非常に低い表面エネルギーを持つ表面を作り出します。これらは、非粘着性、低摩擦、または疎水性用途に使用されます。

最先端:2D材料

CVDは、並外れた特性を持つ単原子厚の層の作成を可能にするナノ材料合成の最前線にあります。

二硫化モリブデン(MoS2)、セレン化ガリウム(GaSe)、および二硫化タングステン(WS2)のような材料は、次世代エレクトロニクス、センサー、光学部品向けに開発されています。CVDは、異なる2D材料を積層することにより、複雑な垂直または水平の「ヘテロ構造」を作成することもできます。

CVDプロセスのトレードオフを理解する

強力である一方で、CVDプロセスには、材料の選択と用途に影響を与える固有の特性があります。それは普遍的な解決策ではなく、そのトレードオフを理解する必要があります。

高温要件

ほとんどのCVD反応は、進行するために高温を必要とします。これは大きな制約であり、コーティングできる基板の種類を制限します。多くのポリマーや特定のアルミニウム合金のような低融点材料は使用できません。

密着性 vs. 応力

CVDはコーティングと基板の間に化学結合を形成し、他の多くの方法と比較して優れた密着性をもたらします。

しかし、このプロセスは膜に内部応力を導入することもあります。コーティングが厚くなるにつれて、この応力が蓄積し、亀裂や剥離を引き起こす可能性があり、これがほとんどのCVDコーティングの実用的な厚さを制限します。

非視線方向の利点

PVD(物理気相成長)のような視線方向プロセスとは異なり、CVDチャンバー内の前駆体ガスは、複雑な形状の周りを流れ、内部に入り込むことができます。これにより、露出したすべての表面に均一なコーティングが可能になり、複雑な部品にとって大きな利点となります。

欠点は、これにより部品の特定の領域のみをマスキングしたり選択的にコーティングしたりすることが難しくなることです。

目標に合った適切な選択を行う

CVD材料の選択は、主要なエンジニアリング目標を直接反映するものであるべきです。

- 機械的耐摩耗性が主な焦点である場合:TiNやTiCのような窒化物や炭化物が、工具や部品を硬化させるための業界標準です。

- 高温または化学的保護が主な焦点である場合:酸化アルミニウム(Al2O3)が、安定した不活性なバリアを作成するための理想的な選択肢です。

- 半導体製造が主な焦点である場合:シリコンベースの材料が基盤であり、特定の電子特性を達成するための正確なドーピングを可能にします。

- 独自の表面特性が主な焦点である場合:低摩擦または疎水性表面のためのフッ素系化合物が最も効果的な解決策です。

最終的に、適切なCVD材料を選択することは、まずエンジニアリング目標を定義し、次にそれを達成する化学物質を選択することにかかっています。

要約表:

| 材料ファミリー | 一般的な例 | 主な特性 | 典型的な用途 |

|---|---|---|---|

| 硬質コーティング | TiN, TiC, TiCN | 高硬度、耐摩耗性 | 切削工具、金型 |

| 熱/化学バリア | Al2O3 | 断熱性、化学的不活性 | 高温部品 |

| エレクトロニクス | ケイ素化合物 | 高純度、電気制御 | 半導体、マイクロチップ |

| 特殊表面 | フッ素系化合物 | 低摩擦、疎水性 | 非粘着コーティング |

| 2D材料 | グラフェン、MoS2 | 薄膜、独自の電子特性 | センサー、次世代エレクトロニクス |

最先端のCVDソリューションで研究室の能力を強化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活かし、お客様のニーズに合わせた高温炉システムを提供しています。当社の製品ラインナップには、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムが含まれており、独自の実験要件を満たすための深いカスタマイズをサポートしています。硬質コーティング、電子材料、最先端の2D膜のいずれに取り組んでいる場合でも、当社はお客様が正確で信頼性の高い結果を達成するお手伝いをいたします。今すぐお問い合わせください。当社のソリューションがお客様の研究をどのように前進させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1700℃制御不活性窒素雰囲気炉