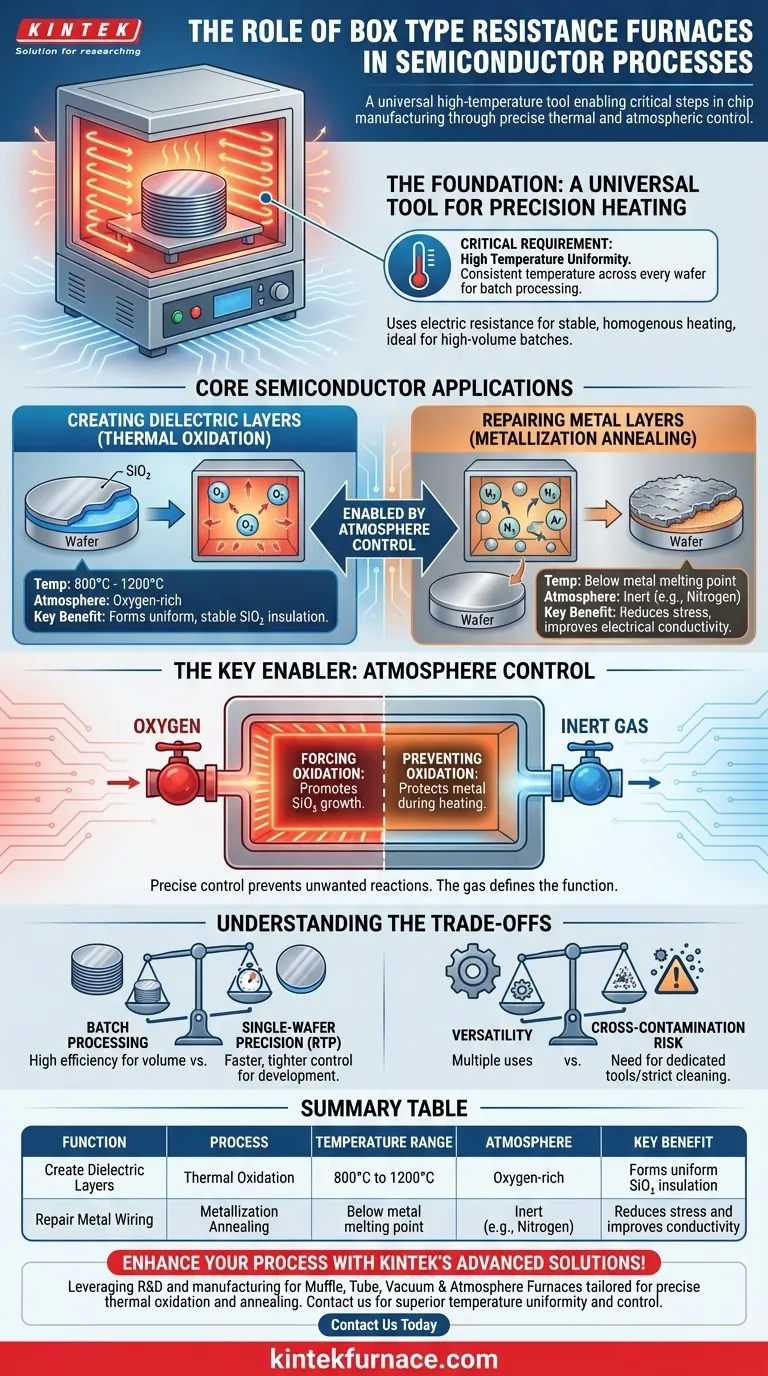

半導体製造において、箱型抵抗炉は主に2つの機能を持っています。1つは熱酸化によってウェハー上に重要な二酸化ケイ素(SiO₂)絶縁層を形成すること、もう1つはメタライゼーションアニーリングと呼ばれるプロセスを通じて微細な金属配線を修復し安定化させることです。これらの炉は、これらの基礎的な製造工程に必要な正確で高温、かつ雰囲気を制御された環境を提供します。

箱型抵抗炉は、半導体専用の装置ではなく、汎用的な高温炉です。チップ製造におけるその価値は、その核となる強みである優れた温度均一性と雰囲気制御を活かして、バッチ処理されたシリコンウェハーに対して特定の大きな影響を与える熱プロセスを実行することにあります。

基礎:精密加熱のための汎用ツール

箱型抵抗炉とは?

箱型抵抗炉は、熱処理装置の基礎となるものです。電気抵抗発熱体(通常はワイヤーまたはロッド)を使用して、断熱されたチャンバー内で高温を生成します。

熱は熱放射と対流によって内部の材料に伝達されます。そのシンプルな設計、信頼性、および運用上の柔軟性により、冶金からセラミックスまで、多くの産業で主力として活躍しています。

重要な要件:温度均一性

半導体製造において、これらの炉の最も重要な特性は、高い温度均一性を維持する能力です。すべてのシリコンウェハー、そしてウェハー上のすべての点が、まったく同じ温度を経験する必要があります。

わずかな変動でも層の厚さや材料特性の違いにつながり、チップの不良を引き起こす可能性があります。箱型炉は、安定した均質な熱環境を提供するように設計されており、数十枚のウェハー間で一貫性が最も重要となるバッチ処理に最適です。

主要な半導体応用

誘電体層の形成:酸化拡散

チップ製造における最も基本的な工程の1つは、シリコンウェハー上に二酸化ケイ素(SiO₂)の層を成長させることです。この層は非常に効果的な電気絶縁体、すなわち誘電体として機能し、トランジスタの製造に不可欠です。

これを実現するために、ウェハーは酸素富裕雰囲気下で800℃から1200℃に加熱された炉に置かれます。熱酸化として知られるこのプロセスは、ウェハー表面のシリコンが酸素と反応し、薄く、均一で、非常に安定したSiO₂層を形成します。

金属層の修復と精製:メタライゼーションアニーリング

アルミニウムなどの微細な金属回路がウェハー上に堆積された後、スパッタリングプロセスによる構造的応力や不完全性が含まれています。これは高い電気抵抗や不十分な接続につながる可能性があります。

これを解決するために、ウェハーはメタライゼーションアニーリングを受けます。炉内で金属の融点以下の温度に加熱されます。このプロセスは、金属膜の結晶構造を修復し、内部応力を緩和し、金属とシリコン間の電気接触を改善して、接触抵抗を低減するのに役立ちます。

主要なイネーブラー:雰囲気制御

内部のガスが重要な理由

半導体製造に使用される現代の抵抗炉は、雰囲気炉でもあります。これは、オペレーターがチャンバー内のガス環境を精密に制御できることを意味します。

雰囲気を制御することは、望ましくない化学反応を防ぎながら望ましい反応を可能にするために非常に重要です。単に材料を周囲の空気中で加熱すると、制御されていない酸化と汚染が発生します。

酸化の促進 vs. 酸化の防止

炉の役割は、使用するガスによって変化します。これが、同じ装置が2つの異なる機能を発揮できる理由です。

酸化拡散の場合、純粋な酸素が意図的にチャンバーに送り込まれ、SiO₂層の成長を促進します。

メタライゼーションアニーリングの場合、窒素やアルゴンなどの不活性ガスが使用されます。これにより、すべての酸素がパージされ、金属が酸化することなく加熱できる非反応性環境が作られ、金属の導電特性が損なわれるのを防ぎます。

トレードオフの理解

バッチ処理 vs. 単一ウェハーの精密さ

箱型炉はバッチ処理用に設計されており、一度に多数のウェハーを加熱できます。これにより、熱酸化のような確立された大量生産プロセスにおいて、非常に効率的で費用対効果が高くなります。

しかし、極めて急速な温度変化を必要とする最先端の開発には、急速熱処理(RTP)のような単一ウェハーシステムが、ウェハーあたりのコストは高いものの、より速いサイクルタイムとより厳密な制御を提供することがよくあります。

スペシャリストではなく主力

さまざまな熱工程に使用される汎用性の高いツールであるため、炉が特定の超クリーンなプロセスに専用されていない場合、相互汚染のリスクが内在しています。

炉の清浄度とプロセスのスケジューリングを管理することは、ある工程からの残留物が別の工程に必要な純度を損なわないようにするための重要な運用タスクです。

これをプロセスに適用する

炉の選択と利用には、特定の目的におけるその機能の理解が必要です。

- 堅牢な絶縁層の作成が主な焦点である場合:炉の役割は、均一な熱酸化のために安定した高温かつ精密に制御された酸素環境を提供することです。

- 信頼性の高い電気接続の確保が主な焦点である場合:炉の役割は、堆積損傷を修復し、電気抵抗を低減するために、完全に不活性な雰囲気で金属膜を熱処理することです。

最終的に、箱型抵抗炉は、完成したチップになるまでのシリコンウェハーが経験する最も重要な変革のいくつかを可能にする、基本的かつ不可欠な主力です。

まとめ表:

| 機能 | プロセス | 温度範囲 | 雰囲気 | 主な利点 |

|---|---|---|---|---|

| 誘電体層の作成 | 熱酸化 | 800°Cから1200°C | 酸素富裕 | 均一なSiO₂絶縁層を形成 |

| 金属配線の修復 | メタライゼーションアニーリング | 金属融点以下 | 不活性(例:窒素) | 応力を低減し、導電性を向上 |

KINTEKの高度な高温炉ソリューションで半導体プロセスを強化しましょう!卓越した研究開発と自社製造を活かし、精密な熱酸化とアニーリングのために調整されたマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、およびCVD/PECVDシステムを提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験要件は優れた温度均一性と雰囲気制御で満たされます。今すぐお問い合わせいただき、当社の炉がお客様のラボの効率と収率をいかに向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 研究室のための 1700℃高温マッフル炉

- 研究室のための 1800℃高温マッフル炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉