CVD(化学気相成長)管状炉が不可欠であるのは、その本質的に非常に精密で制御可能な高温環境を提供するからです。温度と雰囲気条件の両方を制御できるこの能力は、材料科学とナノテクノロジーの革新を推進する先端材料(完璧なグラフェンシートの成長から次世代電子セラミックスの開発まで)の合成と処理に不可欠な要件です。

CVD管状炉の真の価値は、単に高温になる能力ではなく、高精度反応炉としての機能にあります。これにより、研究者は原子が新規材料に組み立てられる正確な条件を指示でき、理論科学を具体的で高性能なコンポーネントに変えることができます。

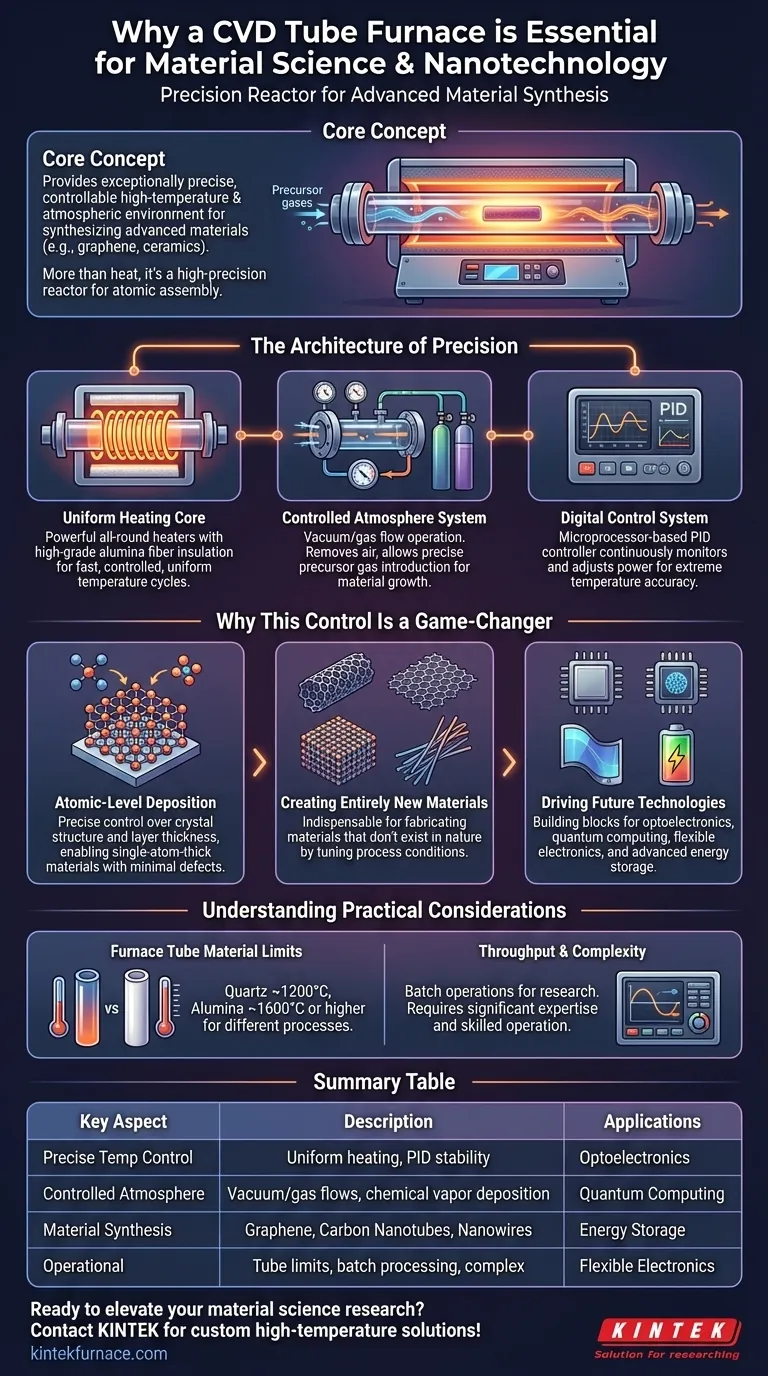

精密さの構造

この炉がなぜそれほど重要なのかを理解するためには、その核となるコンポーネントを見る必要があります。これらのコンポーネントは、高度に安定したカスタマイズ可能な処理環境を作り出すために連携して機能するように設計されています。

均一加熱コア

特徴的なのは、サンプルをあらゆる側面から均一に加熱する能力です。これは、炉管を囲む強力な全方向ヒーターによって実現されます。

高品質のアルミナファイバー断熱材が熱損失を最小限に抑え、温度の安定性とエネルギー効率を確保します。この設計により、迅速で制御された加熱および冷却サイクルが可能になります。

制御された雰囲気システム

炉は真空下または特定のガス流下で動作するように設計されています。これがプロセスの「化学気相成長」の部分です。

真空密閉フランジ(多くの場合、SS KF型)により、炉管からすべての空気を除去できます。これにより、酸素や窒素との不要な反応を防ぎます。

真空下で、前駆体ガスを正確な量で導入できます。これらのガスには、基板上に目的の材料を「堆積」および成長させるために必要な元素が含まれています。

デジタル制御システム

プロセス全体は、マイクロプロセッサベースのPIDコントローラによって制御されます。このシステムが操作の頭脳です。

温度を継続的に監視し、ヒーターへの電力を調整して、設定値を極めて正確に維持します。これにより、繊細な材料成長プロセスを台無しにする可能性のある温度のオーバーシュートや低下を防ぎます。

この制御がゲームチェンジャーである理由

熱と雰囲気の制御の組み合わせは、他の加熱方法では単純に不可能な能力を解き放ちます。これは単純な加熱を超え、原子スケールの構築の手段となります。

原子レベルでの堆積を可能にする

CVDプロセスは、基本的に材料を層ごとに構築することです。炉の安定性により、結晶構造と層の厚さを精密に制御できます。

グラフェンや遷移金属ダイカルコゲナイド(TMD)などの材料の場合、これは、それらの優れた電子的および光学的特性に不可欠な、欠陥の少ない単原子厚のシートを成長させることを意味します。

全く新しい材料の作成

このツールは、自然界に容易に存在しない材料を製造するために不可欠です。カーボンナノチューブ(CNT)、グラフェン、ナノワイヤーの製造に用いられる主要な方法です。

基板、温度、圧力、前駆体ガスを慎重に選択することで、研究者は特定の用途に合わせてこれらの材料の特性を調整できます。

未来の技術を推進する

CVD炉で作成される材料は、画期的な技術の構成要素です。これらは、光エレクトロニクス、量子コンピューティング、フレキシブルエレクトロニクス、高度なエネルギー貯蔵における革新を推進しています。

これらの高純度で構造的に完璧な材料を確実に製造する能力がなければ、これらの分野の進歩は著しく遅れるでしょう。

実用的な考慮事項を理解する

強力である一方で、CVD管状炉は、考慮すべき運用上のトレードオフを伴う特殊な装置です。

炉管材料の限界

炉管自体が最大動作温度を決定します。石英管は一般的で費用対効果が高いですが、通常1200°C程度に制限されます。

特定のセラミックスの焼結などの高温プロセスでは、より高価なアルミナ管が必要となり、これは1600°C以上の温度に耐えることができます。

スループットとプロセススケール

ほとんどのラボスケールの管状炉は、連続製造ではなく、周期的またはバッチ操作用に設計されています。これらは研究、開発、小規模生産に理想的です。

工業生産のためにCVDプロセスをスケールアップするには、通常、より高いスループットを達成するために、異なる、より複雑な反応炉設計に移行する必要があります。

運用上の複雑さ

一貫した高品質の結果を達成するには、かなりの専門知識が必要です。プロセスは、ガス流量、圧力、温度ランプ、基板準備のわずかな変動に非常に敏感です。これは熟練したオペレーターを要求する強力なツールです。

これを目標に適用する方法

CVD管状炉の選択と使用は、主要な研究または生産目標によって直接決定されるべきです。

- 新規ナノ材料合成(グラフェン、CNT)に重点を置く場合:原子レベルで成長雰囲気を制御するために、精密な質量流量コントローラと高真空機能を備えたシステムを優先してください。

- 先端セラミックス加工に重点を置く場合:高温アルミナ管と、複雑な多段階加熱・冷却プロファイルを実行できるコントローラを備えた炉であることを確認してください。

- 一般的な材料試験と焼鈍に重点を置く場合:交換可能な管サイズと堅牢な温度サイクル機能を備えた、より汎用性の高い炉が最も柔軟性を提供します。

最終的に、CVD管状炉は、科学者やエンジニアが材料を観察するだけでなく、ゼロから積極的に設計し、構築する能力を付与します。

概要表:

| 主要な側面 | 説明 |

|---|---|

| 精密な温度制御 | PIDコントローラにより均一な加熱を実現し、安定した正確な熱環境を提供します。 |

| 制御された雰囲気 | 真空またはガス流をサポートし、汚染を防ぎ、化学気相成長を可能にします。 |

| 材料合成能力 | 欠陥の少ないグラフェン、カーボンナノチューブ、ナノワイヤーの成長に不可欠です。 |

| 用途 | 光エレクトロニクス、量子コンピューティング、エネルギー貯蔵技術の革新を推進します。 |

| 運用上の考慮事項 | 管材料の限界(例:石英は1200°Cまで、アルミナは1600°Cまで)や、研究室でのバッチ処理などが含まれます。 |

カスタム高温炉ソリューションで材料科学研究を次のレベルに引き上げませんか? KINTEKは、先進的なCVD管状炉、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムに特化しています。優れたR&Dと社内製造を活用し、ナノ材料の合成から先端セラミックスの加工まで、お客様独自の実験ニーズに対応する深いカスタマイズを提供しています。 今すぐお問い合わせください。当社のソリューションがお客様のイノベーションをどのように推進できるかご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉