材料科学において、チューブCVDは化学気相成長法(CVD)の特定のメソッドであり、密閉された管状炉内で実行されます。この技術は、基板上に高純度薄膜や二次元(2D)材料などの結晶材料を合成するために使用されます。このプロセスでは、化学前駆体を真空下の加熱されたチューブに導入し、そこで反応して基板表面に原子ごとに堆積させます。

チューブCVDは、単なるプロセスとしてではなく、制御された環境として理解するのが最適です。密閉された管状炉内で化学反応を閉じ込めることにより、この方法は、高純度で均一な薄膜や結晶を成長させるために必要な温度、圧力、雰囲気に対する卓越した制御を提供します。

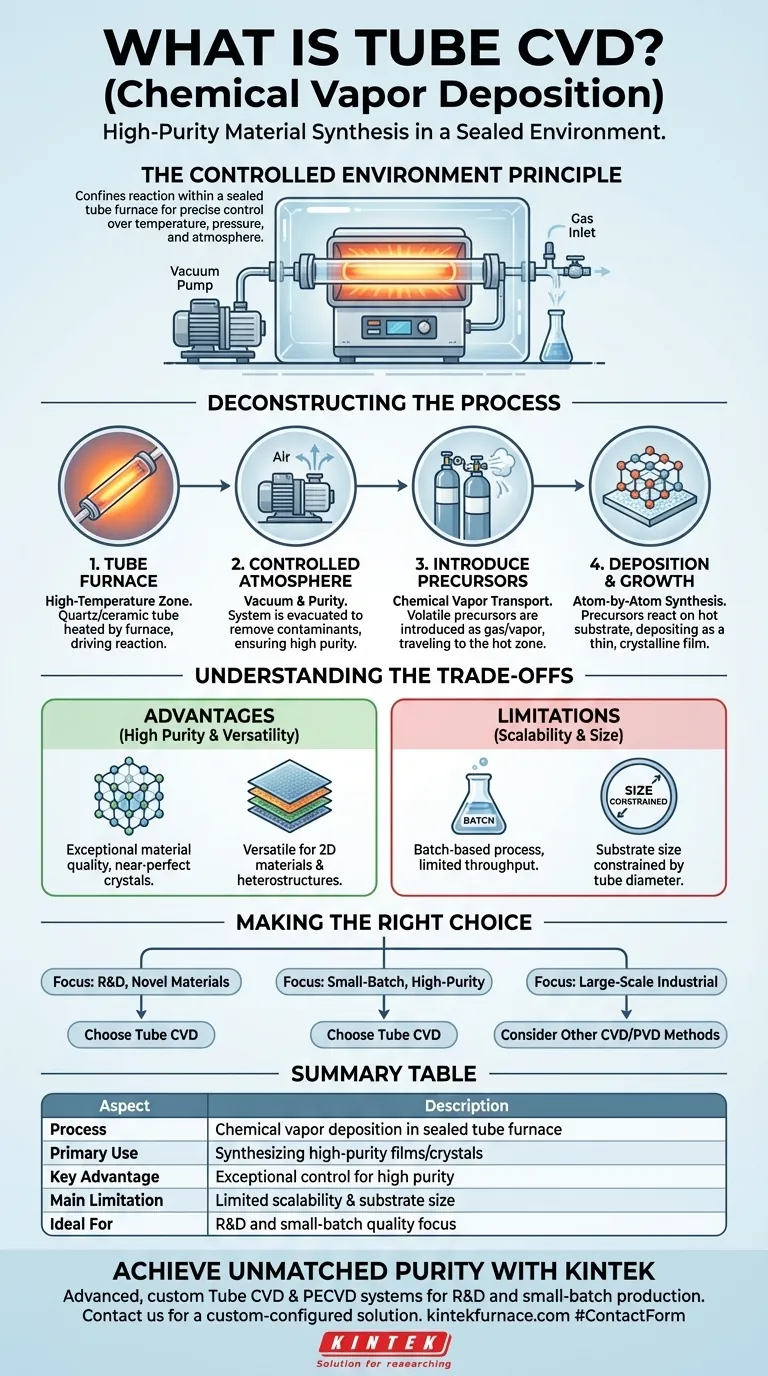

チューブCVDプロセスの解剖

チューブCVDシステムは、外部の世界から隔離された、清浄な高温反応ゾーンを作成するという中心的な原則に基づいて設計されています。各コンポーネントは、この制御された環境を実現するために重要な役割を果たします。

管状炉の役割

システムの核となるのは、化学反応を促進するために必要な高温を提供する管状炉です。この炉は、基板材料を含む石英またはセラミックチューブを加熱します。

精密な温度制御は、最終材料の成長速度と品質に直接影響するため、非常に重要です。

制御された雰囲気の確立

プロセスは、大気圧をはるかに下回る真空下で実行されます。真空システムは、反応が始まる前にチューブから空気やその他の汚染物質を除去します。

これにより、堆積された膜が意図された前駆体化学物質のみから作られ、非常に高い純度が得られます。

前駆体ガスの導入

前駆体は、新しい材料を構築するために必要な原子を含む揮発性の化学化合物です。これらはガスまたは蒸気として加熱されたチューブに導入されます。

これらの前駆体は、基板が配置されている高温ゾーンに到達するまでチューブ内を移動します。このプロセスは、化学蒸気輸送と呼ばれることもあります。

堆積と材料成長

高温の基板表面で、前駆体は分解または互いに反応します。この化学反応により、目的の材料が固体で耐久性のある薄膜として堆積されます。

堆積は分子ごとに発生し、単層2D材料を含む高度に秩序だった結晶構造の形成を可能にします。

高度なプロセス制御

現代のチューブCVDシステムは非常に高度なものになり得ます。一部には、反応を助けるためのプラズマ源や、基板の急速な加熱と冷却を可能にするスライディングステージなどの機能が組み込まれています。

これらの追加により、材料の最終的な特性に対するさらに優れた制御が可能になります。

チューブCVDのトレードオフを理解する

強力である一方で、チューブCVDがすべてのアプリケーションに対する解決策であるわけではありません。その固有の利点と限界を理解することが、効果的に使用するための鍵となります。

利点:高純度と結晶性

チューブCVDの主な利点は、生成できる材料の非常に高い品質です。密閉された真空環境は汚染を最小限に抑え、卓越した純度とほぼ完璧な結晶構造をもたらします。

これにより、材料の完璧さが最重要視される最先端の研究やアプリケーションにとって、頼りになる方法となります。

利点:材料合成における多様性

チューブCVDは非常に用途が広いです。前駆体、温度、圧力を変更することで、さまざまな材料を合成できます。

特に、2Dシート(例:二硫化タンタル)や、異なる材料層を積み重ねる複雑なヘテロ構造などの新規材料の成長に適しています。

限界:スケーラビリティとバッチ処理

主な欠点はスケーラビリティです。管状炉は本質的にバッチベースであり、チューブの物理的寸法によって制限されます。

このため、他の堆積技術と比較して、大規模な連続工業生産にはあまり適していません。主に実験室規模および特殊な生産ツールです。

限界:基板サイズの制約

炉管の直径は、処理できる基板の最大サイズを直接制限します。これは、大面積コーティングを必要とするアプリケーションにとって重大な制約となる可能性があります。

目標に合った適切な選択をする

チューブCVDを使用するかどうかは、プロジェクトの優先順位に完全に依存します。これは、材料の品質と生産量を比較検討する選択です。

- 新規材料の研究開発が主な焦点である場合:チューブCVDは、2D材料や複雑なヘテロ構造の実験に必要な精度と環境制御を提供します。

- 高純度結晶膜の小バッチ生産が主な焦点である場合:この方法は、汚染物質からの優れた隔離により、最高級の材料品質を保証するため、理想的です。

- 大規模な工業用コーティングが主な焦点である場合:高スループットとより大きな基板向けに設計された他のCVD構成またはPVD(物理気相成長法)メソッドを検討する必要があります。

最終的に、チューブCVDを選択することは、材料の品質とプロセス制御を何よりも優先するという決定です。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 密閉された管状炉内での化学気相成長法。 |

| 主な用途 | 高純度薄膜および結晶材料(例:2D材料)の合成。 |

| 主な利点 | 高純度と結晶性に対する卓越した制御。 |

| 主な限界 | バッチ処理によるスケーラビリティと基板サイズの制限。 |

| 理想的な用途 | 材料品質が最重要視されるR&Dおよび小バッチ生産。 |

カスタムチューブCVDソリューションで比類のない材料純度を達成する準備はできていますか?

卓越したR&Dと自社製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供しています。当社の製品ラインには、管状炉やCVD/PECVDシステムが含まれ、2D材料や高純度薄膜を合成するための独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

KINTEKのカスタム構成チューブCVDシステムがお客様の研究開発をどのように向上させることができるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン