CVD(化学気相成長)装置は、その核心において、固体材料の非常に薄く高性能な膜を表面に成長させるために使用されます。これは、塗装や浸漬によってではなく、制御された化学反応を利用してガスから新しい層を構築することで実現され、しばしばわずか数原子の厚さしかありません。このプロセスは、半導体、航空宇宙、医療分野における最先端部品の製造に不可欠です。

CVDの主な目的は、オブジェクトの表面を根本的に変更し、下地の材料にはない新しい特性(電気絶縁性、耐熱性、生体適合性など)を与えることです。これにより、ほとんどの現代技術に必要とされる原子レベルの精度で材料を作成することが可能になります。

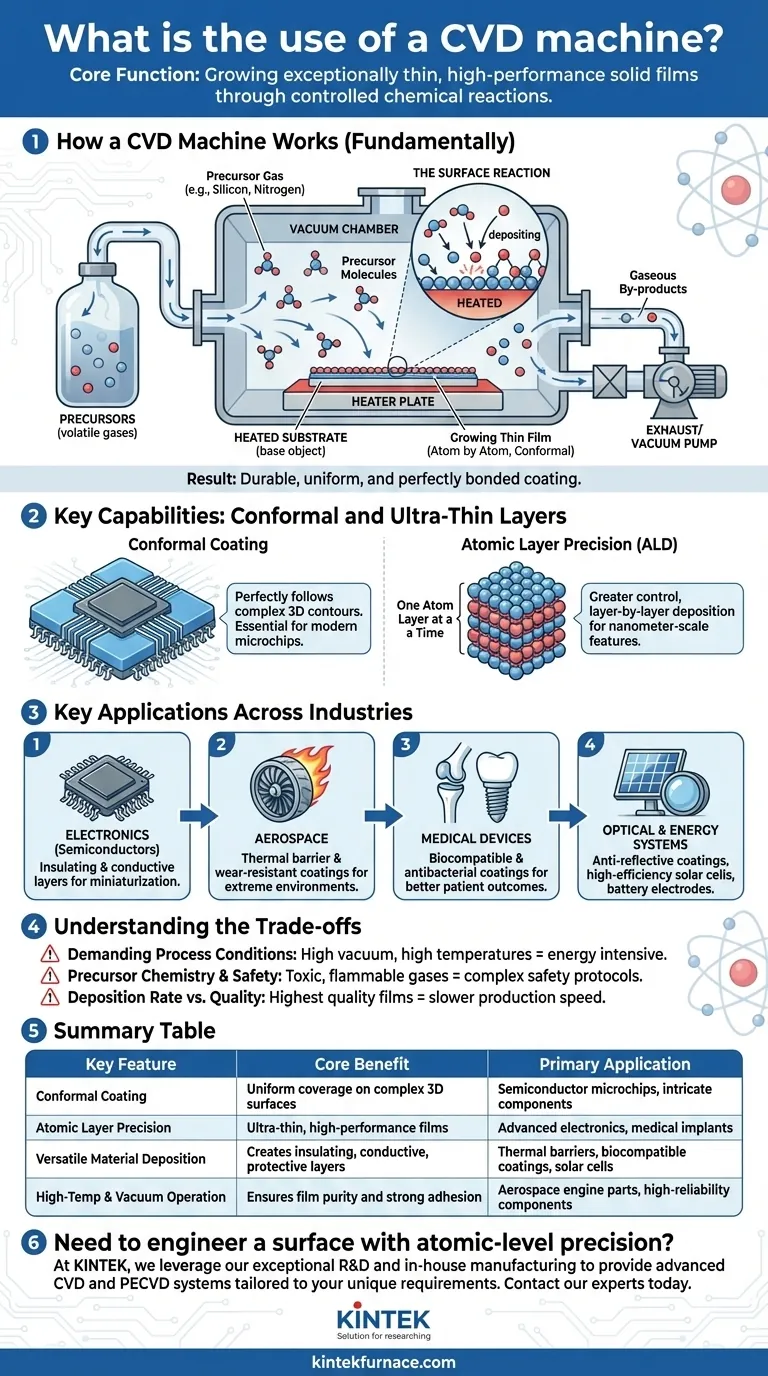

CVD装置の基本的な仕組み

CVD装置の用途を理解するには、まずその基本原理を理解する必要があります。これは、真空チャンバー内で実行される高度に制御されたプロセスです。

制御された環境

プロセス全体は、通常の気圧よりもはるかに低い真空下で行われます。基板として知られるベースオブジェクトがチャンバー内に配置され、通常は加熱されます。

次に、前駆体と呼ばれる1つまたは複数の揮発性ガスがチャンバーに導入されます。これらの前駆体には、最終的な膜に必要な特定の原子(例:シリコン、窒素、炭素)が含まれています。

表面反応

前駆体ガスが加熱された基板に接触すると、化学反応が誘発されるか、分解されます。この反応により、目的の原子が基板の表面に「堆積」または結合し、固体膜を形成します。

原子ごとに膜を構築する

この堆積は分子ごとに起こり、非常に薄く均一な層を形成します。化学反応から生じる不要な副生成物は気体の状態のままで、チャンバーから排出されます。その結果、基板に完全に結合した耐久性のある乾燥したコーティングが得られます。

コア機能:コンフォーマルで超薄型の層の作成

CVDの真の力は、薄膜を作成するだけでなく、それらの膜の品質と精度にあります。これが、従来のコーティング方法とCVDを区別する点です。

「コンフォーマル」が本当に意味するもの

CVDはコンフォーマル膜を作成します。これは、コーティングが基板表面の輪郭に完全に沿って形成されることを意味し、その特徴がどれほど複雑で微細であっても関係ありません。これは、3次元マイクロチップのあらゆる隅々まで完璧な均一性で覆うことができる塗料の層と考えてください。

原子精度で限界を押し広げる

このプロセスの特殊な形態である原子層堆積(ALD)は、さらに高い制御を可能にし、文字通り1原子層ずつ膜を堆積させます。このレベルの精度は、機能がナノメートル単位で測定される現代の半導体デバイスの製造に不可欠です。

これが従来の方法では不可能な理由

浸漬、スプレー、電気めっきなどの技術では、これを達成することはできません。これらの方法は、集積回路に見られる複雑で微細な地形や、高度な部品の複雑な内部通路を均一にコーティングすることができません。

産業界全体にわたる主要なアプリケーション

原子レベルで表面を設計する能力は、CVDをほとんどすべての先進産業において重要な技術にしています。

現代の電子機器を動かす

CVDは半導体製造に不可欠です。集積回路を構成する超薄型の絶縁層(窒化シリコン)と導電層を堆積させるために使用され、コンピューターチップの継続的な小型化を可能にしています。

高性能部品の保護

航空宇宙産業では、CVDはタービンブレードやその他のエンジン部品に熱遮蔽コーティングを施します。これらのコーティングは、下地の金属を極端な温度から保護し、部品の寿命と信頼性を劇的に延ばします。また、非常に硬く、耐摩耗性のある表面を作成するためにも使用されます。

医療機器の進歩

CVDは、人工関節や歯科インプラントなどの医療インプラントに生体適合性コーティングを施すために使用されます。このコーティングは、体が異物を受け入れるのを助け、拒絶反応を防ぎ、患者の転帰を改善します。また、医療器具に抗菌表面を作成することもできます。

光学およびエネルギーシステムの強化

光学分野では、CVDはレンズやその他の機器の反射防止コーティングに使用されます。再生可能エネルギー分野では、高効率太陽電池(太陽光発電)や先進的なバッテリー電極の製造における重要なステップです。

トレードオフの理解

強力である一方で、CVDプロセスには課題と限界がないわけではありません。これらを認識することが、その適切な適用を理解する鍵となります。

厳しいプロセス条件

CVDは通常、高真空と、しばしば高温を必要とします。この高いエネルギー消費はコストがかかる可能性があり、高温は基板として使用できる材料の種類を制限する可能性があります。

前駆体化学と安全性

CVDで使用される前駆体ガスは、毒性が高く、可燃性、または腐食性である可能性があります。これらの化学物質の取り扱いと管理には、高度な安全システムとプロトコルが必要であり、操作の複雑さとコストが増加します。

堆積速度と品質

一般的に、最高品質で最も均一な膜を得るには、非常に遅い堆積速度が必要です。高いスループットを必要とするアプリケーションの場合、これはボトルネックとなり、膜の完全性と製造速度の間でトレードオフを強いられる可能性があります。

目標に合った適切な選択をする

CVDを使用するかどうかの決定は、それが提供できる原子レベルの表面工学があなたの目標に必要かどうかによって完全に異なります。

- マイクロエレクトロニクス向けに超精密で均一な層を作成することが主な焦点である場合:CVDとその変種であるALDは、重要な膜を堆積させるための譲れない業界標準です。

- 極限環境下で部品の耐久性を高めることが主な焦点である場合:CVDは、航空宇宙および工業製造において熱遮蔽および耐摩耗性コーティングを施すための最高の技術です。

- 医療機器の生体相互作用を改善することが主な焦点である場合:CVDは、現代のインプラントを可能にする生体適合性および抗菌性表面を作成するための主要な技術です。

- 平らな表面に単純で厚いコーティングを施すことが主な焦点である場合:塗装や電気めっきなどのより単純で費用対効果の高い方法が、より適している可能性が高いです。

最終的に、CVD装置は、材料の表面を変換し、単純な基板を高価値で機能的な部品に変えることを可能にする基礎的なツールです。

要約表:

| 主要な特徴 | 主な利点 | 主な用途 |

|---|---|---|

| コンフォーマルコーティング | 複雑な3D表面の均一な被覆 | 半導体マイクロチップ、複雑な部品 |

| 原子層精度 | 超薄型、高性能膜 | 先進電子機器、医療インプラント |

| 多用途な材料堆積 | 絶縁性、導電性、または保護層を作成 | 熱遮蔽、生体適合性コーティング、太陽電池 |

| 高温・真空操作 | 膜の純度と強力な密着性を確保 | 航空宇宙エンジン部品、高信頼性部品 |

原子レベルの精度で表面を設計する必要がありますか?

KINTEKでは、卓越した研究開発と自社製造を活かし、お客様固有の要件に合わせた高度なCVDおよびPECVDシステムを提供しています。次世代半導体、耐久性のある航空宇宙部品、または生体適合性医療機器の開発に取り組んでいる場合でも、当社の深いカスタマイズ能力により、お客様のソリューションが優れた性能を発揮することを保証します。

今すぐ当社の専門家にお問い合わせください。当社のCVD技術がお客様の材料をどのように変革し、イノベーションを加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- ナノダイヤモンドコーティング用HFCVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム