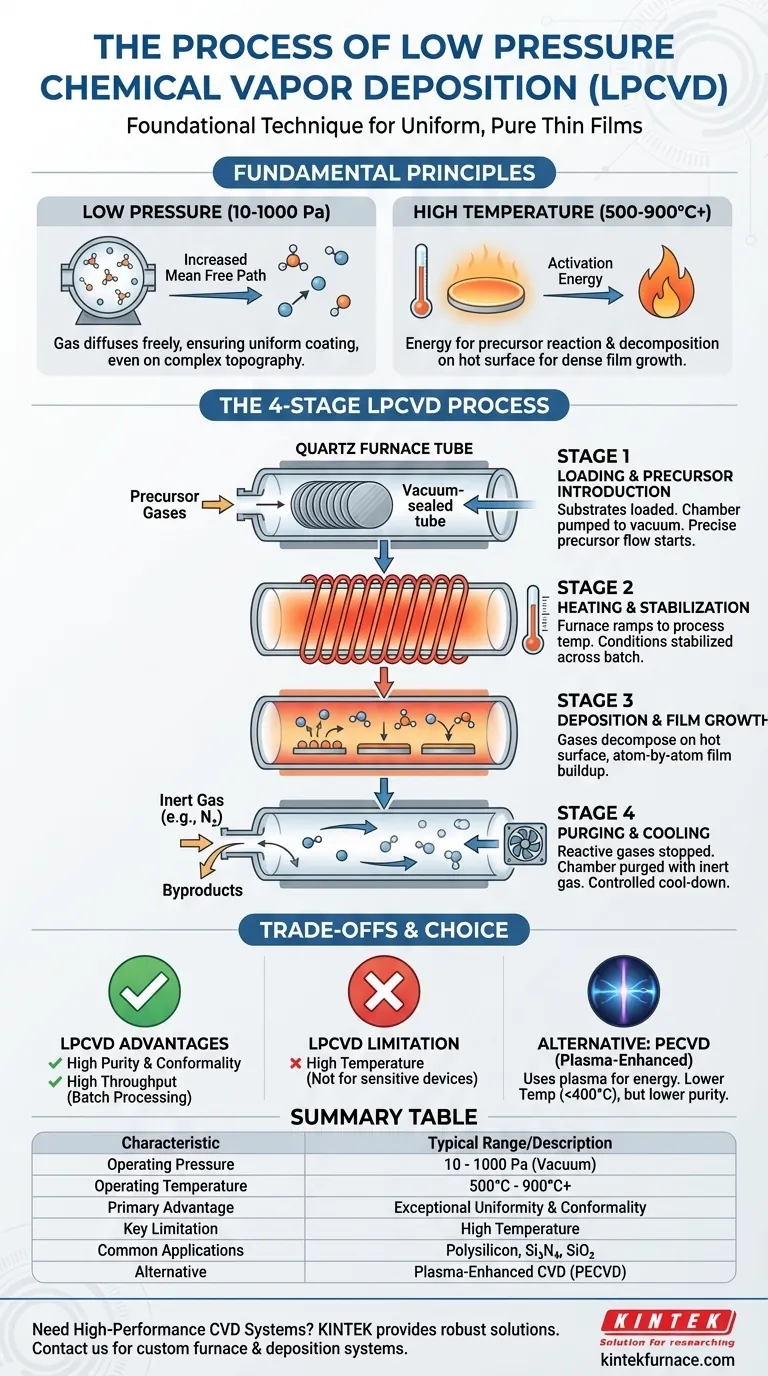

本質的に、低圧化学気相成長(LPCVD)のプロセスは4つの主要な段階を含みます。まず、前駆体ガスが、コーティングされる材料(基板)を含む真空チャンバーに導入されます。次に、チャンバーは高温に加熱され、化学反応に必要なエネルギーが供給されます。第三に、これらのガスは高温の基板表面で反応・分解し、固体で非常に純粋な薄膜を形成します。最後に、チャンバーは未反応ガスがパージされ、冷却されます。

低圧化学気相成長は、半導体製造における基礎的な技術であり、その主な理由は「制御」にあります。高温と超低圧を組み合わせることで、LPCVDは、複雑な表面形状を持つ多数の基板バッチに対しても、非常に均一で純粋な薄膜の成長を可能にします。

LPCVDの基本原理

プロセスを真に理解するためには、それを定義する2つの主要な環境条件、すなわち低圧と高温に注目する必要があります。これらは恣意的な設定ではなく、特定の材料特性を達成するために精密に制御されています。

低圧が重要である理由

LPCVDの「低圧」という側面は、その最も重要な利点である均一性の鍵となります。真空(通常10~1000 Pa)下で操作することで、ガス分子の平均自由行程が劇的に増加します。

これは、ガス粒子が互いに衝突する前に、はるかに遠くまで移動することを意味します。結果として、ガス粒子はチャンバー全体にわたってより自由に、より均一に拡散し、基板のすべての表面、さらには複数の垂直に積層された基板も、卓越した一貫性でコーティングすることができます。

高温の役割

LPCVDは熱駆動プロセスです。500℃から900℃を超えることが多い高温は、前駆体ガスが化学的に反応し、分解するために必要な活性化エネルギーを提供します。

この反応は、ガス相ではなく、主に高温の基板表面で起こります。この表面制御された反応こそが、高密度で高品質な膜のゆっくりとした秩序だった原子ごとの成長を可能にするものです。

前駆体ガスとは?

前駆体は膜の構成要素です。これらは、堆積させたい元素を含む揮発性の化学化合物です。

例えば、窒化ケイ素(Si₃N₄)膜を堆積させるには、ジクロロシラン(SiH₂Cl₂)とアンモニア(NH₃)を前駆体ガスとして使用することがあります。高温下で、これらのガスは基板上で反応して固体窒化ケイ素を形成し、ガス状の副生成物は排気されます。

LPCVDプロセスの4つの段階

LPCVDプロセスは、通常、長い石英管である炉内で、高度に制御された自動シーケンスで実行されます。

ステージ1:ロードと前駆体導入

ウェーハまたはその他の基板が炉に装填されます。その後、チャンバーは密閉され、目標の低圧まで排気されます。真空が安定したら、精密な流量の前駆体ガスがチャンバーに導入されます。

ステージ2:加熱と安定化

炉は正確なプロセス温度まで上昇します。この温度は、均一な膜成長のためにすべての基板が同一の条件を経験するように、炉の全長にわたって非常に安定して(しばしば1度未満の範囲で)維持されなければなりません。

ステージ3:成膜と膜成長

温度とガス流量が安定すると、成膜が開始されます。前駆体ガスは高温の基板表面で分解し、目的の薄膜を徐々に形成します。この段階は、材料と目的の厚さ(数ナノメートルから数マイクロメートルまで)に応じて、数分から数時間続くことがあります。

ステージ4:パージと冷却

目標の厚さに達したら、反応性前駆体ガスの供給は停止されます。窒素などの不活性ガスがチャンバーのパージに使用され、未反応ガスや反応副生成物が除去されます。その後、炉は制御された冷却シーケンスを開始し、完成した基板が安全に取り出せるようになります。

トレードオフの理解

LPCVDは強力で広く使用されている技術ですが、すべての用途に適しているわけではありません。その利点と限界を理解することが、効果的に使用するための鍵となります。

利点:膜の純度とコンフォーマリティ

LPCVDは純粋な熱プロセスであるため、非常に高い純度と低い内部応力を持つ膜を生成します。複雑でアスペクト比の高いトレンチや構造を均一にコーティングする能力(コンフォーマリティとして知られる特性)は際立っており、その使用の主要な理由となっています。

利点:高いスループット

LPCVD炉はバッチシステムであり、100~200枚のウェーハを同時に処理できます。これにより、ポリシリコン、窒化ケイ素、二酸化ケイ素などの基礎層の高容量製造において、このプロセスは非常に費用対効果が高くなります。

限界:高温

LPCVDの主な欠点は、その高い動作温度です。これらの温度は、アルミニウム配線など、デバイス上の以前に製造された構造を損傷または変更する可能性があります。このため、LPCVDは製造プロセスの後半で発生する成膜ステップには適していません。

代替案:プラズマ強化CVD(PECVD)

温度に敏感な用途には、プラズマ強化CVD(PECVD)がよく使用されます。PECVDは電場を使用してプラズマを生成し、反応に必要なエネルギーを提供します。これにより、はるかに低い温度(通常400℃未満)で成膜が可能になりますが、LPCVDと比較して膜の純度とコンフォーマリティが低下することがよくあります。

目標に応じた適切な選択

正しい成膜方法を選択するには、プロセスの能力を材料要件とデバイスの制約に合わせる必要があります。

- 究極の純度と複雑な形状に対する均一な被覆が最優先事項である場合:LPCVDは熱的に安定した基板に最適な選択肢です。

- 温度に敏感なデバイスに膜を成膜することが最優先事項である場合:PECVDのような低温プロセスが必要な代替手段となります。

- 基礎膜の費用対効果の高い大量生産が最優先事項である場合:LPCVDのバッチ処理能力は、経済的な強力な手段となります。

これらの核となる原理を理解することで、単にプロセスの手順を知るだけでなく、情報に基づいたエンジニアリング上の意思決定を行うことができます。

要約表:

| LPCVDプロセスの主要な特性 | 典型的な範囲/説明 |

|---|---|

| 動作圧力 | 10 - 1000 Pa (真空) |

| 動作温度 | 500°C - 900°C以上 |

| 主な利点 | 優れた膜の均一性とコンフォーマリティ |

| 主な限界 | 高温(温度に敏感な基板には不適) |

| 一般的な用途 | ポリシリコン、窒化ケイ素、二酸化ケイ素の成膜 |

| 低温ニーズの代替案 | プラズマ強化CVD(PECVD) |

研究室向けに高性能LPCVDまたはPECVDシステムが必要ですか?

KINTEKは、卓越した研究開発と社内製造を活用し、半導体および先進材料の研究室に堅牢な高温炉ソリューションを提供しています。当社の製品ラインには、管状炉、CVD/PECVDシステム、真空炉および雰囲気炉が含まれ、LPCVDによる究極の膜純度が必要な場合でも、PECVDによる低温成膜が必要な場合でも、お客様独自の実験要件を正確に満たす強力な詳細カスタマイズ能力によって補完されています。

薄膜成膜の課題に対するソリューションをどのように調整できるかについて、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械