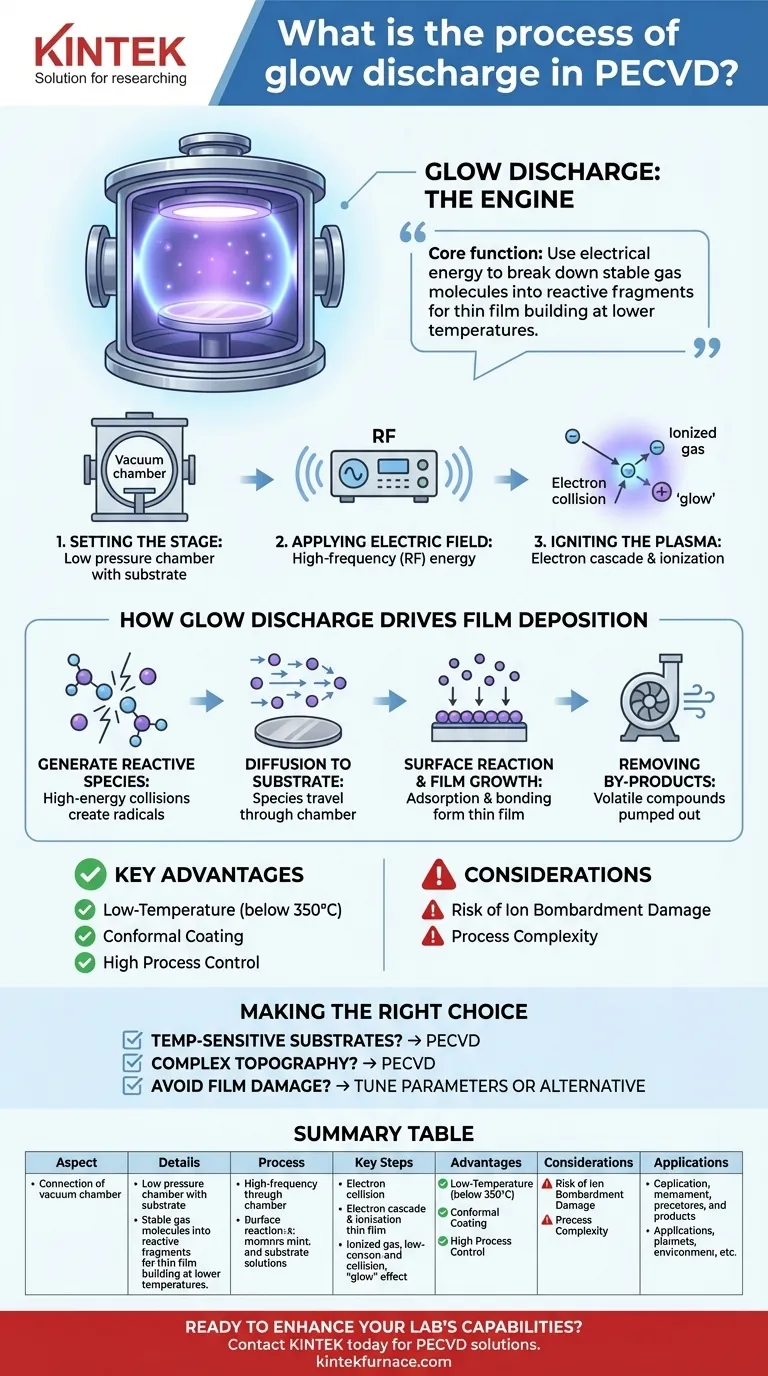

プラズマ強化化学気相成長法(PECVD)において、グロー放電は電離したガス、つまりプラズマであり、プロセス全体のエンジンとして機能します。これは、低圧下で反応ガスに高周波電界を印加することによって生成されます。このプラズマは、従来の成膜方法よりも大幅に低い温度で、基板上に薄膜を形成できる高反応性の化学種を生成します。

グロー放電の核となる機能は、単にチャンバーを加熱することではなく、電気エネルギーを使用して安定したガス分子を反応性の高いフラグメントに分解することです。これらのフラグメントは、従来の熱エネルギーを必要とせずに薄膜を構築するのに十分なエネルギーを持っています。

メカニズム:不活性ガスから活性プラズマへ

グロー放電を真に理解するには、分子レベルで起こる制御された自己維持的な連鎖反応として視覚化する必要があります。

ステップ1:舞台設定

プロセスは、特定の反応ガスを真空チャンバーに導入することから始まります。チャンバーは非常に低い圧力に保たれています。シリコンウェハーなどの基板が内部に配置されます。

ステップ2:電界の印加

チャンバー内の2つの電極間に高周波電界(通常は高周波、またはRF)が印加されます。この電界が重要なエネルギー源となります。

ステップ3:プラズマの点火

電界は、ガス中に自然に存在する数少ない自由電子を加速させます。これらのエネルギーを持った電子が中性のガス分子と衝突すると、さらに多くの電子を叩き出します。

この事象はカスケードを引き起こします。各新しい電子も電界によって加速され、さらに多くの衝突を引き起こし、さらに多くの電子を解放します。ガスがイオン、電子、中性粒子の混合物になるこの急速な電離プロセスが、グロー放電プラズマです。

グロー放電が膜堆積をどのように駆動するか

プラズマが安定すると、それが堆積の化学反応が起こる環境となります。「グロー」は、この高エネルギー状態の目に見える証拠です。

反応種の生成

高エネルギーの電子衝突は、イオンを生成するだけでなく、反応ガス分子の化学結合も破壊します。これにより、不対電子を持つ中性のフラグメントである高反応性のラジカルが生成されます。

これらのラジカルがPECVDの真の働き手です。それらは化学的に反応し、新しい結合を形成する準備ができており、これが膜を構築するために不可欠です。

基板への拡散

新しく形成されたイオンとラジカルは閉じ込められていません。それらはチャンバー全体に拡散し、基板表面に向かって移動します。

表面反応と膜成長

これらの反応種が基板に到達すると、その表面に吸着します。ここで、それらは一連の化学反応を経て、互いに結合し、表面と結合して安定した固体の薄膜を形成します。

副生成物の除去

これらの表面反応から生じる揮発性の化学副生成物は、真空システムによってチャンバーから排気され、純粋な膜が残されます。

主な利点と考慮事項

グロー放電プラズマの使用は、PECVDを他の方法から区別し、その独自の利点と課題を定義するものです。

低温の利点

電界が反応種を生成するためのエネルギーを供給するため、基板自体を極端な温度に加熱する必要はありません。これにより、プラスチックや前処理された半導体ウェハーなどの温度に敏感な材料への成膜が可能になります。

イオン衝撃のリスク

プラズマは不可欠ですが、その中のイオンは電界によって加速され、物理的に基板に衝突する可能性があります。このイオン衝撃は、時として損傷を引き起こしたり、成長中の膜にストレスを導入したりする可能性があります。

プロセス制御と複雑さ

グロー放電PECVDは、電力、圧力、ガス流量など、膜の特性を制御するための多くの変数を備えています。これにより優れた柔軟性が得られますが、単純な熱的方法と比較して、プロセス最適化の層が複雑になります。

目的に合った適切な選択をする

グロー放電メカニズムを理解することで、PECVDが成膜のニーズに適したツールであるかどうかを判断できます。

- 温度に敏感な基板への成膜が主な焦点である場合: PECVDは理想的な選択肢です。グロー放電により、350°C以下で高品質な膜成長が可能です。

- 複雑な地形上に密着性のあるコンフォーマルな膜を達成することが主な焦点である場合: 反応性プラズマ種は複雑な構造に到達してコーティングできるため、PECVDは非常に効果的です。

- 膜の損傷を避けたり、完璧な結晶品質を達成したりすることが主な焦点である場合: イオン衝撃を最小限に抑えるためにプラズマパラメータを慎重に調整するか、特定の用途には従来のCVDのような代替の高温方法を検討する必要があります。

グロー放電プロセスを習得することは、プラズマ強化成膜の可能性を最大限に活用するための基本です。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | PECVDにおけるグロー放電は、低圧下で反応ガスからプラズマを生成するために高周波電界を使用し、薄膜成膜のための反応種を生成します。 |

| 主要ステップ | 1. 真空チャンバーにガスを導入。 2. RF電界を印加。 3. 電子衝突によりプラズマを点火。 4. 反応性ラジカルを生成。 5. 種が基板に拡散。 6. 表面反応が膜を形成。 7. 副生成物を除去。 |

| 利点 | 低温操作(350°C以下)、敏感な材料に適しています。複雑な構造へのコンフォーマルコーティング。電力、圧力、ガス流量による高いプロセス制御。 |

| 考慮事項 | イオン衝撃による膜損傷のリスク。プラズマパラメータの慎重な最適化が必要。熱的方法よりも複雑。 |

| 用途 | プラスチックや半導体などの温度に敏感な基板に最適。エレクトロニクス、光学、コーティングにおける高密度で均一な膜に効果的。 |

高度なPECVDシステムでラボの機能を強化する準備はできていますか? KINTEKでは、多様な研究室向けに調整された高温炉ソリューションを提供するために、卓越した研究開発と自社製造を活用しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、独自の実験ニーズを満たすための強力な詳細カスタマイズによってサポートされています。温度に敏感な材料を扱っている場合でも、精密な膜堆積が必要な場合でも、当社の専門知識が最適な性能と効率を保証します。今すぐお問い合わせください。研究開発で優れた結果を達成できるよう、当社がお手伝いできる方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン